شرکت فنی مهندسی سازه گستر تایماز

استان آذربایجان شرقی _ تبریز ـ بازار (راسته کوچه)خیابان جمهوری اسلامی، روبروی مسجد انگجی ، طبقه فوقانی پلیس+10شرکت فنی مهندسی سازه گستر تایماز

استان آذربایجان شرقی _ تبریز ـ بازار (راسته کوچه)خیابان جمهوری اسلامی، روبروی مسجد انگجی ، طبقه فوقانی پلیس+10روش اجرا شمع درجا

معرفی

شمع درجا از خانواده شمع های بتنی می باشد و نام های دیگر آن شمع درجا ، شمع ساخته شده در محل، شمع ریختنی، شمع جایگزینی و شمع بدون تغییر مکان می باشد. شمع درجا به دلیل نامحدود بودن در قطر و عمق حفاری دارای بیشترین کاربرد و تنوع در بین تکنولوژی های اجرای پی های عمیق می باشد.

در شمع های درجا ابتدا توسط ماشین آلات حفاری یک چاه با مقطع و عمق مورد نظر در زمین حفر شده و سپس در داخل آن اقدام به بتن ریزی با مصالح مرغوب می نمایند که البته این بتن می تواند مسلح یا غیر مسلح باشد .

انواع شمع بتنی درجا

a: شمع درجای معمولی

b: شمع انباره ای یا کف پهن(پدستالی)

بسته به شرایط ممکن است ترکیبی از روش های بالا اجرا شود.

مراحل اجرای شمع درجای بتنی در یک نگاه

ابعاد

عمق معمول: ۱۰ الی 40 متر

حداکثر عمق: حدود 90 متر

قطر معمول: ۴۰ الی 150 سانتیمتر

حداکثر قطر: حدود ۳ متر

توجه: صورتیکه قطر چاه از ۷۶ سانتیمتر بیشتر شود به آن پایه عمیق می گویند.

نوع زمین مناسب

امروزه با پیشرفت تکنولوژی،شمع های درجا در اکثر زمینهای دارای خاک با پایداری و ایستایی نسبی قابل اجرا می باشند.

مزایا

عدم محدودیت قطر ، امکان افزایش مقطع شمع در قسمت انتهایی و افزایش توان باربری ، تدارک آسان تر ماشین آلات حفاری نسبت به شمع کوبی ، مناسب بودن برای استفاده در محیطهای شهری به دلیل سر و صدای کمتر ، تکمیل مطالعات و شناسایی خاک حین حفاری

معایب

عدم امکان کنترل کیفیت بتن مصرفی بخصوص وقتی که سطح آب زیرزمینی بالاست ، ضرورت استفاده از لوله غلاف و گل حفاری ، احتمال جابجایی محور مرکزی شمع در حین اجرا ، احتمال جا ماندن لوله غلاف بعد از بتن ریزی ، تاثیر شرایط جوی بر روند اجرا ، آلوده شدن محیط حفاری و بتن ریخته شده در چاه به دلیل استفاده از گل حفاری

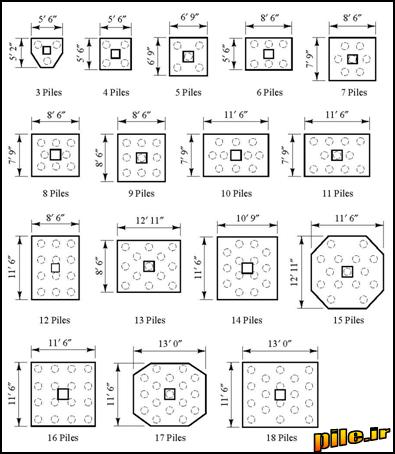

شکل قرارگیری شمع های گروهی در زیر سر شمع

|

| شمع گروهی |

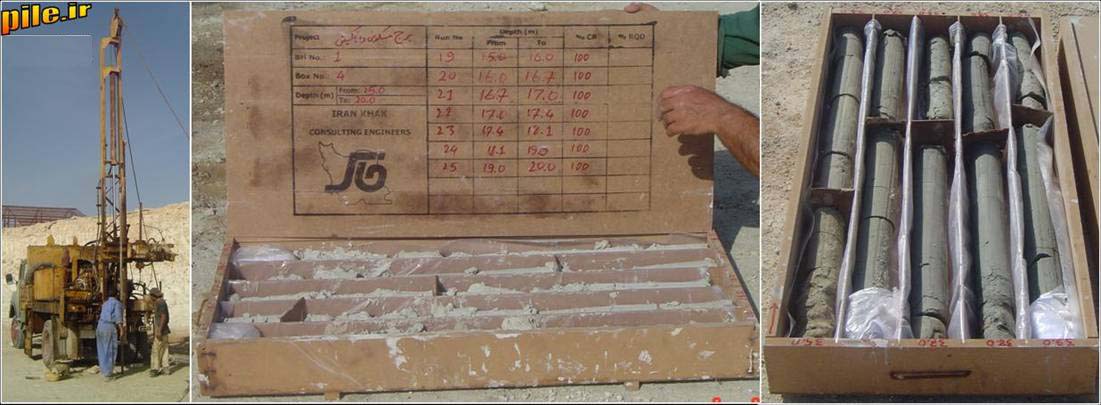

1. انجام مطالعات ژئوتکنیک

بر اساس مطالعات ژئوتکنیک ما به نتایج زیر دست می یابیم :

a: تعیین تکلیف استفاده و یا عدم استفاده از پی های شمعیb: شرایط زیر سطحی و محیطیc: ملاحضات اقتصادیd: انتخاب نوع پی عمیق(درجا یا کوبیدنی)

e: جنس شمع

f: تجهیزات و امکانات ساخت و اجرا

g: عمق شمع

h: ...

|

| نمونه برداری |

2. آماده سازی محل حفاری

a: محل حفاری باید کاملا مسطح بوده و با مصالح دارای قابلیت زهکش مناسب متراکم گردد و دارای صلیبت کافی جهت انجام عملیات باشد .

b: از فضای کافی جهت مانور دستگاه حفاری و بتن ریزی برخوردار باشد.

c: در طول عملیات حفاری ، خاک حاصل از حفاری مرتبا از روی سطح پلاتفرم برداشته شود.

d: در بستر رودخانه ها و در جاهای که در معرض آبهای سطحی می باشند با استفاده از سپر کوبی در اطراف محل حفاری باید از ورود آبهای سطحی به محل حفاری جلوگیری شود.

3. نشانه گذاری محل اجرای شمع

در این مرحله محل دقیق شمع توسط اکیپ نقشه برداری مشخص و نشانه گذاری می شود.

|  |

| عملیات نقشه برداری | نشانه گذاری محل دقیق شمع |

4. انتخاب مدل دستگاه حفاری

مشخصات انواع مدل های دستگاه ها و مته های حفاری شمع درجا در قسمت معرفی این تجهیزات آورده شده است.

لینک معرفی انواع تجهیزات حفاری شمع درجا

لینک معرفی انواع تجهیزات حفاری شمع درجا

5. استقرار دستگاه حفاری

پس از آماده سازی محل اجرای شمع دستگاه حفاری در محل مستقر می گردد. استقرار دستگاه حفاری بنحوی تعیین می گردد که شرایط زیر را تامین نماید :

- تا پایان حفاری یک شمع نیاز به جابجایی نداشته باشد زیرا در صورت جابجایی دستگاه حفاری و استقرار مجدد باعث اختلال در تراز و شاقول بودن دستگاه حفاری می شود.

- کمترین ضربه دینامیکی را حتی الامکان به شمع های اجرا شده در مراحل قبلی وارد نماید.

- حداقل موانع کاری را نسبت به تردد ماشین آلات مرتبط با عملیات حفاری (جرثقیل، تراک میکسر، لودر و ...) ایجاد نماید.

|

| تراز کردن مته حفاری با محل شمع |

6. تامین امکانات لازم برای جلوگیری از ریزش دیواره محل حفاری

در صورتیکه امکان ریزش دیواره های محل حفاری شمع ، در اثر فشار خاک و یا آب وجود داشته باشد ، باید با به یکی از روش های زیر از ریزش جداره جلوگیری نمود:

a: استفاده از گل بنتونیت یا مواد مشابه

با توجه به میزان آب منفذی و همچنین ساختار مکانیکی مصالح عمدتا دیواره شمع حین حفاری پایداری لازم را نداشته و استفاده مصالح تثبیتی مانند بنتونیت با ویسکوزیته حداقل 30 ثانیه و حداکثر 50 ثانیه در لیتر لازم الاجرا می باشد . دوغاب بنتونیت مخلوط یک نوع رس نرم در آب بصورت تعلیق می باشد که باید با استفاده از همزن از ته نشینی آن جلوگیری شود ، با انتقال دوغاب بنتونیت به درون چاه و بنابه خاصیت تیکسوتروپی گل رس ، پوسته ای روی جدار شمع نقش بسته که از ریزش دیواره یا نفوذ آب جلوگیری می کند. بنتونیت باید کاملا با آب مخلوط شود تا مخلوط حالت کلوخه ای نداشته باشد. گل بنتونیت باید قابلیت ایجاد پوشش یا کیک صافی را بر روی جداره چاه داشته باشد و ذرات حفاری شده کوچکتر (حدود ۶mm) رابه حالت معلق نگه دارد.

گل بنتونیت با غلظت مناسب در حوضچه ها و یا در دستگاههای ویژه ساخت گل بنتونیت ، ساخته می شود و توسط لوله و پمپ به چاه حفاری منتقل می گردد. برای جلوگیری از هدر رفتن گل بنتونیت هنگام سر ریز شدن چاه حفاری می توان با تعبیه کردن یک حوضچه در نزدیکی محل حفاری آن را به حوضچه هدایت و با جدا کردن ذرات معلق بزرگتر با سرند دوباره به چاه برگرداند.

در مراحلی از انجام عملیات حفاری اگر ریزش به علت برخورد با لایه های آبرفتی با ساختار ریزدانه ماسه ای باشد که از چسبندگی لازم برخوردار نباشد دوغاب بنتونیت به تنهایی جوابگوی تثبیت نبوده و اضافه کردن دوغاب سیمان با عیار 400 کیلوگرم به دوغاب بنتونیت در محل چاه حفاری توصیه می گردد که پس از اضافه نمودن دوغاب سیمان ، عملیات اجرایی به مدت گیرش اولیه سیمان (حدودا 25 تا 35 دقیقه) متوقف گردیده و بعد از آن عملیات حفاری ادامه می یابد .

باید به این نکته نیز توجه داشت که در مواقعی که برای نگهداری دیواره چاه حفاری از بنتونیت و یا مواد مشابه استفاده می شود ، این مواد چنانچه غلظت زیاد داشته باشند ، می توانند در قسمت هایی از بتن ریزی با ایجاد یک لایه پوشاننده برروی بتن موجب قطع پیوستگی بتن شمع شوند .

|

| دستگاه بنتونیت ساز |

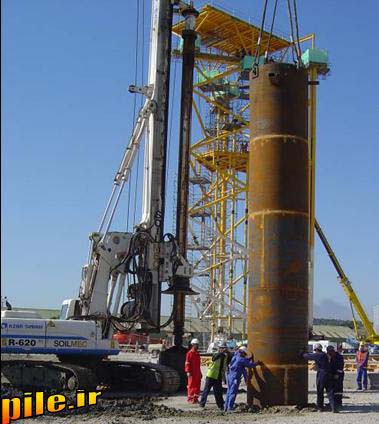

b: استفاده از لوله غلاف (کیسینگ)

از کیسینگ در زمین های استفاده می شود که امکان فرو ریزی و یا تغییر شکل جانبی زیاد خاک به درون فضای خالی چاه وجود دارد. همچنین در مواردی که آب بندی کردن دیواره چاه از ورود آبهای زیر زمینی مورد نظر است نیز از کیسینگ استفاده می شود.الزامی ندارد که ما در تمام طول چاه از کیسینگ استفاده کنیم در صورتیکه فقط عمق خاصی از چاه دارای خاک ریزشی باشد می توانیم کیسینگ تا عمقی که از آن لایه عبور کنیم ادامه دهیم.

در بیشتر مواقع از یک لوله کیسینگ ۳ الی ۵ متری در عمق اولیه شمع برای جلوگیری از ریزش دهانه چاه حفاری استفاده می شود.

نحوه نصب کیسینگ:

1. ابتدا چاه را تا عمقی که از لایه ریزشی عبور کنیم ، حفر می کنیم و بعد از آن لوله کیسینگ را در آن جاگذاری می کنیم. ادامه حفاری از دون لوله کیسینگ انجام می شود.

|  |

| کیسینگ گذاری تا عمق عبوری از لایه ریزشی | حفاری اولیه تا عبور از لایه ریزشی |

|  |

| ادامه حفاری از درون کیسینگ | جاگذاری کیسینگ |

|  |

| تعبیه دستک و محل عبور لوله بنتونیت | ادامه حفاری از درون کیسینگ |

2. قبل از شروع حفاری ، لوله کیسینگ را توسط ویبراتور تا عمق مورد نظر(عبوری از لایه ریزشی) در زمین می کوبیم و در مرحله بعد از داخل لوله شروع به حفاری می کنیم.این روش بیشتر در خاک های سست و ضعیف مانند سواحل دریا کاربرد دارد .

امروزه دستگاه های روتاری خود قابلیت کوبش (بصورت دورانی) لوله کیسینگ در زمین را دارا می باشند ونیازی به ویبراتور نمی باشد.

|  |

| روتاری با قابلیت کوبش کیسینگ | کوبش کیسینگ توسط ویبراتور |

بعد از جاگذرای کیسینگ حفاری از درون لوله ادامه پیدا می کند و در صورت لزوم تزریق گل بنتونیت نیز در چاه ادامه می یابد.در قسمت فوقانی کیسینگ باید تکیه گاههای لازم جهت نگه داشتن آن در دهانه چاه حفاری و بیرون کشیدن آن تعبیه شود.

کیسینگ را می توان در جای خود باقی گذاشت یا آن را بیرون کشید(بیشتر مواق بیرون کشیده می شود بجز در حالتی که به دلیل مشکلات اجرایی غیر قابل بیون کشیدن باشد.)

لوله کیسینگ را باید بعد از اتمام بتن ریزی و قبل از گیرش اولیه بتن بیرون کشید. در مواقعی که ابعاد کیسینگ بزرگ می باشد معمولا کیسینگ همزمان با آخرین مراحل بتن ریزی بیرون کشیده می شود.شکل هر دو حالت در قسمت بتن ریزی آورده شده است.

7. حفاری

** تمامی مراحل حفاری و کیسینگ گذاری همراه با توضیحات

فقط در یک عکس

لینک

c. ایجاد انباره در انتهای شمع (ویژه شمع های پدستالی)

در صورتیکه قطر مقطع انتهایی شمع از قطر چاه بیشتر باشد به آن شمع انباره ای یا کف پهن(پدستالی) گفته می شود.

انباره را می توان در خاک های پایدار و غیر ریزشی و در صورت پایین بودن سطح آب زیر زمینی جهت افزایش ظرفیت باربری شمع ایجاد نمود.

از شمع های پدستالی در مواقعی استفاده می شود که در انتهای شمع یک لایه مقاوم خاک یا یک لایه ضیف سنگی موجود باشد وگرنه در شمع هایی که انتهای آنها بر روی لایه سنگی سخت قرار دارد اکثرا ظرفیت باربری آنها به اندازه مقاومت بتن شمع می باشد و نیازی به خزانه انتهایی ندارند.

در شمع های پدستالی ، برای افزایش مقطع قسمت انتهایی شمع از باکت های زنگوله ای(Belling bucket) استفاده می شود. به انتهای این باکت ها بازوهایی مفصلی مجهز به دندانه های برنده تعبیه شده که خاک را به صورت مخروطی در می آورند. در هنگام بالا آمدن باکت، بازوها جمع می شوند. به دلیل مشکلات اجرایی بتن قسمت کناری خزانه بصورت غیر مسلح در نظر گرفته می شود.

|  |

| ایجاد انباره در انتهای شمع | باکت مخصوص ایجاد انباره |

|  |

| شمع با اتکای انباره ای زاویه دار(۳۰ یا ۴۵ درجه) | شمع با اتکای انباره ای |

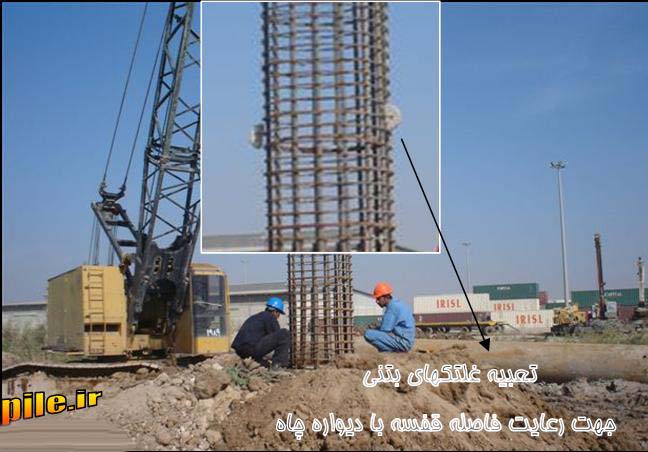

8. فولادگذاری (قفسه آرماتور یا هسته فولادی)

قفسه آماتور

در این مرحله در صورت مسلح بودن بتن شمع ، قفسه های آرماتور طبق مشخصات فنی بافته شده و با جرثقیل حمل و به داخل چاه حفاری شده منتقل می شود . معمولا طول هر قفسه 12 متر می باشد که با توجه به عمق شمع در صورت نیاز به اضافه کردن قفسه های بیشتر ، قفس اول در دهانه چاه حفاری نگه داشته می شود و با توجه به مشخصات آرماتور همپوشانی لازم انجام و توسط آرماتور بند به هم متصل می شوند و بعد از اتصال ، قفسه ها در چاه حفاری کارگذاری می شود.

توجه داشته باشید که قفسه آرماتور هرگز نباید تا کف چاه پایین رود زیرا رعایت حداقل پوشش بتنی بین قفسه و کف چاه الزامی می باشد. جهت رعایت پوشش بتنی بین قفسه و دیوار شمع نیز از غلطکهای بتنی نصب شده بر روی آرماتورهای عرضی استفاده می شود.

|  |

| جاگذاری قفسه آرماتور | تهیه قفسه آرماتور |

|  |

| همپوشانی قفسه های آرماتور | تعبیه غلتکهای بتنی جهت رعایت فاصله طولی |

هسته فولادی

گاهی بجای قفسه آرماتور از پروفیل های فولادی (در محور شمع) استفاده می شود.

|  |

| ... | جاگذاری پروفیل |

|  |

| شاقول کردن پروفیل برای قرار گرفتن در مرکز شمع | نصب پروفیل در چاه |

9. بتن ریزی

آماده کردن بتن مصرفی

برای کاهش قطر چاه ، مقاومت بتن مصرفی در شمع اغلب در حدود ۲۸ الی ۳۵ مگاپاسکال در نظر گرفته می شود. بتن مصرفی در شمع های درجا باید حدود ۱۳ الی 21 سانتیمتر روانی (اسلامپ) داشته باشد (اسلامپ بهینه=حدود ۱۵ سانتیمتر ) . جهت بهبود کارایی بتن مصرفی از روان کننده استفاده می شود .

فواصل زمانی ما بین اتمام تخلیه هر تراک میکسر با شروع تخلیه تراک میکسر بعدی نباید بیشتر از 10 دقیقه باشد .

عملیات بتن ریزی

بتنریزی در محل حفاری شده شمع بصورت پیوسته و مداوم ، به وسیله لوله مخصوص (ترمی) انجام میگیرد ، بدین شکل که لوله های ترمی در متراژهای مختلف 2 الی 5 متری و قطر 10 الی 20 سانتی متری را به اندازه عمق شمع به هم متصل نموده و در داخل چاه حفاری کارگذاری می شود و در قسمت فوقانی آن یک قیف برای ورود بتن نصب می گردد حال شروع به ریختن بتن در قیف می کنیم و با بالا و پایین کردن لوله ترمی بوسیله جرثقیل بتن از لوله ترمی تخلیه و به درون چاه حفاری ریخته می شود . برای جلوگیری از ورود گل حفاری (دوغاب بنتونیت و مواد مشابه) به درون بتن باید همیشه انتهای لوله ترمی در بتن باقی بماند با این کار گل حفاری به دلیل سبکتر بودن نسبت به بتن بر روی بتن باقی می ماند و از نفوذ آن در بتن جلوگیری می شود.

کم کم با بالا آمدن بتن در چاه حفاری برای کوتاه کردن لوله ترمی از قسمت فوقانی و بدون خارج شدن انتهای لوله ترمی از بتن ، قطعه ابتدایی آن را جدا می کنیم و با نصب دوباره قیف شروع به بتن ریزی می کنیم .

زمان خاتمه حفاری تا شروع بتنریزی، نباید بیش از 6 ساعت به طول انجامد. در صورتی که این مدت به دلایل غیر قابل پیشبینی بیشتر شد، به دلیل رسوب مواد معلق و یا ریزش جداره چاه، ممکن است مواد آلوده کننده را در ته چاه جمع شود که باید قبل از شروع بتنریزی با وسایل مناسب تخلیه گردند.

برای اطمینان از پیوستگی بتن شمع باید حجم چاه و بتن مصرفی را بعد از اتمام بتن ریزی کنترل کرد.

بتنریزی باید تا بالاتر از سطح نهایی بتن شمع ادامه یابد. ارتفاع بتنریزی اضافی، در صورتی که بتنریزی در زیر سطح آب انجام شود، معادل 5/1 الی 3 متر و در صورتی که بتنریزی در محل خشک انجام شود، معادل 5/7 الی 30 سانتیمتر خواهد بود(به دلیل مخلوط شدن گل حفاری با بتن قسمت پایانی). ارتفاع بتنریزی اضافی باید در نقشهها و مشخصات فنی خصوصی تعیین گردد .

** تمامی مراحل بتن ریزی همراه با توضیحات

فقط در یک عکسلینک

۱۰. تخریب بتن اضافی

پس از اتمام عملیات بتنریزی شمع، روی شمعها باید برای مدت 7 روز، خیس نگهداری شود و سپس سر کلیه شمعها به اندازه مورد لزوم تخریب شود . تحت هیچ شرایطی نباید بتن اضافی روی شمع قبل از 7 روز تخریب شود .

|

| تخریب بتن کثیف روی شمع بعد از ۷ روز |

ساختمان بتنی

خلاصه ای از اعم فعالیت های پیش رو جهت ساخت ساختمان های مسکونی

یکی از محیط های پیش رو جهت فعالیت فارغ التحصیلان عمرانی ساخت ساختمان با هر نوع کاربری میباشد (مسکونی،تجاری،اداری،نظامی و...).

بیشترین موارد این ساخت و سازها مربوط به ساخت ساختمان های مسکونی میباشد .با اینکه این ساخت و ساز ها (البته در شهرستان ها و بلاخص در مسکونی ها) بیشتر توسط کسانی غیر از مهندسین عمرانی صورت میپذیرد، اما میتوان نقش مهندس را حداقل در طراحی ،نظارت و کنترل کفیت سازه مورد نظر دانست که این امر از سوی کانون های نظام مهندسی شهرستان ها مورد نظارت قرار میگیرد.

کارفرما جهت کسب اجازه برای شروع ساخت و ساز خود میبایست در ابتدا به شهرداری ها مراجعه نموده و درخواست صدور پروانه نماید.شهرداری نیز پس از کارشناسی، بنا بر موقعیت زمین،سطح تراکم منطقه و ...به کارفرما ضوابط تهیه نقشه را می دهد.و برای زمین پرونده ساخت تشکیل میشود.

مالک با استفاده از این ضوابط اقدام به تهیه نقشه های لازمه مینمای د.نقشه های اجرایی و محاسباتی و پلان ( نه لزوما کلیه نقشه های معماری ) میبایست توسط مهندس طراح آماده گردد.

پس از تهیه نقشه های محاسبه توسط مهندسین، این نقشه ها به تائید کانون نظام مهندسی رسانده می شود .کارفرما میبایست مهندسی جهت نظارت بر سازه خود انتخاب نماید تا زیر نقشه ها را امضا. نموده و اجازه ساخت را دهد.

کانون پس از بررسی و تائید نقشه های مربوطه از لحاظ فنی پرونده مالک را تشکیل میدهد تا به شهرداری ارجاع داده شود.

شهرداری نیز پس از بررسی نقشه ها و تطبیق نقشه با مقررات و ضوابط شهرسازی و شهرداری پروانه ساخت را صادر مینماید.

پیمانکاران م یبایست در بدو ساخت ساختمان از شهرداری پروانه ساخت گرفته و نیز عقب نشینی ها و ... را رعایت بفرمایند که در این مرحله نیاز به کلیه نقشه های معماری (نما-مقطع-پلان طبقات-پیلوت-بام) میباشد.

تا پس از کسب اجازه از نظام مهندسی شهر ستان و نیز صدور پروانه از شهرداری اقدام به ساخت نمایند.

در آخر کار مالک برای گرفتن تقاضای پایان کار به شهرداری مراجعه نموده و شهرداری نیز نقشه را با آنچه اجرا .

گردید مطابقت میدهد.که اگر غیر آن باشد به کمیسیون ماده 100 ارجاع داده و مالک ملزم به پرداخت جریمه میشود.

این نکته نیز ذکر میشود در پروه های بالای 800 متر مربع جهت اخذ مجوز از کانون نظام مهندسی جهت ساخت و ساز احتیاج به مهندس مجری نیز در طول اجرای سازه میباشد.

نحوه اجرایی اسکلت سازه در ساختمان های بتنی

ساختمان های اسکلت بتنی ساختمانی است که در آن اعضا باربر فشار یا ستون ها از نوع بتن آرمه است که در محل قالب بندی و اجرا می گردند همچنین تمام تیرها اصلی هم از نوع بتنی است و دیوار برشی هم که برای مقابله با نیروهای جانبی مورد استفاده قرار می گیرند از نوع بتنی است.

تجهیز کارگاه(خاک برداری، خاکریزی)

خاکبرداری وآماده سازی و تسطیح زمین و کندن درختان جزء تجهیز کارگاه به شمار می رود.

در مورد تجهیز کارگاه میتوان به این موضوع اشاره نمود که ابتدا به کمک بولدوزر و گریدر و سایر ماشین آلات راهسازی،زمین محل اجرای پروژه تسطیح شده و کلیه درختان از محل کنده شده و سپس مطابق با نقشه های موجود تا عمق مورد نیاز برای فونداسیون عملیات خاکبرداری انجام می شود.

بعد از خاکبرداری از محل،خاک محل جهت آزمایش تامین مقاومت کافی به آزمایشگاه مکانیک خاک برده شده و با انجام آزمایشات مشاهده شده که خاک محل از مقاومت کافی برخوردار است.

ریختن خاک مخلوط (قلوه سنگ یا شن)،تزریق سیمان و... و یا استفاده از پی های گسترده و یا در بدترین حالت استفاده از شمع در فونداسیون می باشد.

بعد از حصول اطمینان از تامین مقاومت مناسب از طرف خاک،روی خاک موجود به ضخامت 10 سانت بتن مگر ریخته میشود.که این مورد برای تمامیه پروژه ها الزامی است.

بعد از اجرا کردن بتن مگر،اکنون فونداسیون اجرا می شود.

در بعضی از زمین ها به دلیل دارا بودن قلوه سنگ های فراوان،خود مقاومت کافی را برخوردارند و به همین دلیل نیازی به آزمایش کردن این گونه خاک ها نیست.

لازم به ذکر است که چنانچه خاک از مقاومت کافی برخوردار نباشد از عملیاتی بهسازی خاک استفاده به عمل می آید که چند مورد از آنرا میتوان چنان اسم برد:

ریختن خاک مخلوط(قلوه سنگ یا شن)،تزریق سیمان و... و یا استفاده از پی های گسترده و یا در بدترین حالت استفاده از شمع در فونداسیون می باشد.

بعد از حصول اطمینان از تامین مقاومت مناسب از طرف خاک،روی خاک موجود به ضخامت 10 سانت بتن مگر ریخته میشود.که این مورد برای تمامیه پروژه ها الزامی است.

بعد از اجرا کردن بتن مگر،اکنون فونداسیون اجرا می شود.

آرماتور بندی و اجرای فونداسیون

شرایط پی کنی و پی ریزی و نوع فونداسیون ساختمان بتنی هیچ فرقی با ساختمان های دیگر ندارد و از همان انواع فونداسیون در اینجا استفاده می شود ولی در اینجا دیگر فونداسیون منفرد نداریم و عرض و ارتفاع پی نواری برای ساختمان بتنی و فلزی به علن وزن زیاد ساختمان بتنی متفاوت است. در اینجا هم عرض و ارتفاع مقطع پی با توجه به مکانیک خاک و بارهای وارده و موقعیت منطقه از لحاظ زلزله تعیین می شوند تفاوت عمده فونداسیون ساختمان بتنی با ساختمان فلزی در اتصال ستون به فونداسیون است که در ساختمان بتنی بجای اتصال تیر فلزی به بیس پلیت از میل گردهای انتظار برای اتصال میل گردهای ستون و فونداسیون استفاده می شود که طول آرماتورهای انتظار یک ششم طول ستون است.

بعد از عملیات تخریب و خاکبرداری نوبت به اجرای فونداسیون سازه میباشد.

از آنجایی که مقاومت خاک محل ساخت سازه بنا بر استعلام از شهرداری 2/1 مگا پاسکال میباشد. مقاومت قابل توجه خاک سبب میگردد تا از پی رادیه در مقابل پی گسترده و ... استفاده کنیم.

لازم به ذکر است که محاسبات مربوط به چگونگی آرماتورگذاری و قرار گیری آرماتورهای تقویتی با استفاده از نرم افزار SAFE صورت پذیرفته است.

برای اجرای فونداسیون ابتدا نیاز به بلوک چینی دور تا دور زمین است که اصطلاحا به آن بلوکاژ گفته می شود. برای اجرا پی رادیه نیاز به خاکبرداری به عمق مورد نظر(کمی بیش از عمق مورد نظر جهت ایجاد سهولت در عبور لوله ها)می باشد.و پس از آن خاکریزی در نواحی مشخصی از زمین و بلوک چینی این جزیره ها که به اصطلاح دروناژ گفته میشود.

چند تذکر اساسی در مورد پی ها:

1-بتن مصرفی در پی ها از نوع 25C- (با حداقل 350 کیلو سیمان در متر مکعب بتن) است و مقاومت نمونه ای 28 روزه بایستی حداقل 250 کیلوگرم بر سانتی متر مربع باشد.

2-سیمان مصرفی در بتن پی از نوع سیمان پرتلند تیپ 2 است.

3-نسبت به سیمان (W/C) مصرفی پی به هیچ نباید از 50% تجاوز کند.

4- بتن پوششی روی میلگرد های پی حداقل 5/7 سانتی متر است.

5-میلگرد آجدار مصرفی از پی از نوع (S-300) A-2 با حد جاری شدن حداقل 3000 کیلوگرم بر سانتی متر مربع است.

6- بتن مگر مصرفی از نوع C-10 با حداقل 150 کیلو سیمان در متر مکعب بتن است.

7-در بتن ریزی پی باید از سطح واریز افقی اکیداً اجتناب کرد.

8- قطر خم های میلگردهای آجدار 5 برابر قطر میلگرد است.

9-فولاد شناژها باید به صورت سراسری از میان پی ها عبور کند.

در مورد تذکر شماره 7 این توضیح لازم است که معنی این جمله اینست که ما در فونداسیون ها همیشه قطع بتن ریزی نداریم و مجاز به این کار هم نیستیم و کار باید بطور یکسره و متناوب انجام شود اما در بتن ریزی روی سقف طبقات میتوان در بعضی از محل ها بتن ریزی را قطع کرد که بعدا در قسمت اجرای سقف های تیرچه بلوک مفصلا توضیح داده خواهد شد.

آرماتور بندی ستونها و تیرها(خاموت گزاری،آرماتور های تقویتی طبق نقشه محاسبات) در محل کارگاه:

همانطور که در قبل گفته شد چون برای این سازه کلیه نکات ایمنی پیشگیرانه بکار گرفته شده است از آن جمله ،میتوان بکارگیری از خاموت های سنجاقی علاوه بر تنگ دورتادور نام برد.که تمامیه این امور در مرحله آرماتوربندی لحاظ میشود و سپس ستون آماده شده را در مکان خود قرار می دهند.

لزوم استفاده از سنجاقی ها جهت مستحکم تر کردن ستون ها به خاطر توپر کردن ستون ها و بالا بردن مقاومت ستون در مقابله با نیروی برشی بحرانی در هنگام وقوع بار فوق العاده میباشد.

اجرای ستون ها (آرماتور گزاری، قالب بندی و بتن ریزی)

ستون ها اعضای فشاری هستند که جهت انتقال بار ساختمان به زمین مورد استفاده قرار می گیرند و ستون های بتنی که در محل اجرا می شوند شکل های مختلفی می توانند داشته باشند.

اجرای ستونها ی بتنی

ستونها اعضای فشاری هستند که جهت انتقال بار ساختمان به زمین مورد استفاده قرار می گیرند و ستونها ی بتنی که در محل اجرا می شوند شکلهای مختلفی می توانند داشته باشند

مانند :

1-مربعی شکل

2-مستطیلی شکل

3-دایره ای شکل

4-چند ضلعی

حداقل میلگرد ها برای یک چند گوشه یک میلگرد به ازای هر گوشه می باشد و برای مقطع دایره ای شکل حداقل میلگرد ها 6 عدد می باشد فاضله میلگرد ها در ستونها از هم حداقل 5 سانتی متر و حداکثر 25 سانتی متر است نسبت سطح مقطع میلگرد ها به سطح مقطع ستون حداقل 0.8% و حداکثر 4% و 6% در شرایط خاص می باشد و حداقل سایز میلگرد 14 می باشد پوشش بتن برای عناصر فولادی حدود 5-2.5سانتی متر است .

در یک ستون به ازای هر متر 4 عدد خاموت بسته می شود ، معمولا به ازای هر 25 سانتی متر یک خاموت بطور استاندارد است ، در 6/1 طول ستون از پائین و بالا فشرده می شود و می تواند 15 سانتی متر کمتر شود و به ازای هر 15 سانتی متر جهت تقویت در مقابل کمانش بسته شوند بطور مثال اگر طول ستون 3 متر باشد در نیم متر از پائین و بالای ستون خاموتها باید فشرده شوند .

برای اینکه محور میلگردها ی ستون ثابت بماند و بعد ستون کوچک نشود میلگردها را خم می کنند و خم آنها به اندازه 40 برابر قطر میلگرد است .

البته شماره و طول میلگردهای ستون و اینکه میلگردها چقدر باید از سقف بالا تر باشند تا میلگرد انتظار برای ستون طبقه بعد باشند در نقشه مربوط به ستون بتنی داده شده است .

پس میلگردها را به طولعای مشخص بریده و به میلگردهای انتظار بسته ودر فواصل مشخص در نقشه خاموتها را می بندند و سپس تا تراز سقف قالب بندی را انجام می دهند و همانطوریکه قبلا هم در مورد قالب بندی بحث شد از انواع قالب با توجه به شکل ستون می توان برای قالب بندی استفاده کرد که بیشتر از قالب چوبی استفاده می کنند و سپس عملیات بتن ریزی را انجام می دهند و با ضربه زدن به قالب در حین بتن ریزی کار ویبراتور را نیز انجام می دهند .

بعد از اینکه اجرای ستونها پایان یافت نوبت به اجرای تیرهای اصلی اتصال است که ستونها را به هم وصل کنند که تیرهای اصلی هم همزمان با سقف قالبندی می شوند و بطور همزمان اجرا می گردند.

در حین آرماتور گزاری فونداسیون آرماتورهای ستون ها نیز جاگزاری می شوند.

اجرای تیر ها

جهت اجرای تیر ها همانطور که پیش از این در مورد ستون ها گفته شد عمل میشود،یعنی ابتدا در محیط کارگاه برطبق نقشه های محاسبات اقدام به آرماتوربندی و قطع و خم وکارگذاری میلگردهای تقویتی و سپس خاموت بندی میشود.

در طبقات برای نگهداری آرماتورهای تیرها در بین ستونها از تیرک های چوبی نزدیک به هم استفاده می شود.

ابعاد مربوط به مقطع تیر وتعداد میلگردها و میلگردهای تقویتی در تیر در نقشه داده شده است و در تیرها خاموتها کار مقابله با نیروهای برشی دارند که مثل ستون در ابتدا و انتها تیر فشرده می شوند .

میلگردهای تقویتی در ابتدا و انتها تیر در بالای تیر و برای مقابله با نیروهای فشاری در نظر گرفته می شوند و در وسط تیر در پائین تیر و برای تحمل نیروهای کششی لحاظ می شوند و چون برش تحت زاویه 45 درجه ماکزیمم است زیرا با توجه به دایره موهر تنشها ، تنش برشی که برابربا تحت زاویه 45 درجه ماکزیمم است . به همین خلطر آرماتورهای تقویتی را تحت زاویه 45 درجه بهم وصل می کنند .

قالب بندی مربوط به تیرها پس از بستن آرماتورهای مربوط به آن همزمان با سقف اننجام می گیرد و در زیر همزمان با سقف تیرچه بلوک شرح داده خواهد شد .

اجرای تیرچه، تیر فرعی، بلوک چینی

سقف تیرچه بلوک شامل تیرچه و بلوک است که تیرچه کار تیر فرعی و بلوک بعنوان قالب برای بتن ریزی و عایق صوتی عمل می کند و به دلیل فضاهای خالی داخل آن موجب سبک شدن سقف می گردد . بطوری که در عمل به سقف تیرچه بلوک سقف سبک هم می گویند .

فن سقف سازی با استفاده از تیرچه بلوک،ترکیبی است از دو روش بتن پیش ساخته و بتن درجا،که در آن مزایای پیش ساختگی مثل سرعت ساخت،هزینه کم قالب بندی و آرماتوربندی ،کیفیت خوب بتن ساخته شده در کارخانه با جنبه های مثبت بتن ریزی در محل،بویژه عدم نیاز به جرثقیل به خوبی تلفیق شده است.علاوه بر مزایای بالا مصرف کمتر فولاد در این نوع سقف ها در مقایسه با سقف های طاق ضربی-تیرآهن از دلایل عمده توسعه چشمگیر کاربرد آن در سال های اخیر در ایران است. سقف تیرچه بلوک با وجود مصرف کمتر فولاد،از لحاظ یکپارچگی و مقاومت در مقابل نیروهای ناشی از زلزله برتری قابل ملاحظه ای نسبت به سقف طاق ضربی-تیرآهن دارد.

سقف تیرچه بلوک از انواع سقف های با پشتبند است که با استفاده توام از دو روش پیش ساختگی و بتن ریزی،در محل ساخته می شود.در این روش قالب بندی به کلی حذف وفقط به نصب چند ردیف شمع اکتفا می شود.ایستائی لازم برای تحمل بارهای زمان اجرا. توسط شبکه های پیش ساخته آرماتور ویا تیرچه های پیش تنیده تامین می شود.شکل پاشنه بتنی تیرچه طوری است که تکیه گاه کافی و مناسبی را برای نصب بلوک ها فراهم می کند.تیرچه ها در دو نوع خرپایی و پیش تنیده تولید می شوند.در کارگاه پس از قرار دادن آنها در فواصل معین و شمع بندی زیر تیرچه ها بلوکها بین تیرچه های مجاور قرار داده می شوند و سپس آرماتورهای حرارتی نصب و بتن ریزی انجام می شود.بطوریکه حداقل ضخامت بتن روی بلوک ها از 5 سانت یا 12/1 فاصله محور به محور تیرچه هاکمتر نباشد.سرعت اجرای این نوع سقف ها نسبتا زیاد است و هزینه های مربوط به قالب بندی،بتن ریزی و کارهای وقت گیر کارگاهی به حداقل ممکن تقلیل می یابد.

مراحل اجرای سقف تیرچه بلوک به شرح زیر است:

1- حمل و انبار کردن مصالح تشکیل دهنده سقف

2- نصب تیرچه ها

3- نصب تکیه گاه موقت(شمع بندی)

4- نصب بلوک ها

5- آرماتوربندی

6- تکمیل قالب بندی

7- ازدید سقف و آماده سازی آن برای بتن ریزی

8- ساخت بتن

9- انتقال بتن

10- بتن ریزی و متراکم کردن آن

11-پرداخت سطح بتن

12-عمل آوری بتن

13- بازکردن قالب ها و جمع آوری تکیه گاهی موقت

در اجرا ممکن است که فواصل دهانه ها به گونه ای باشد که 2 تا از تیرچه ها فواصل کمتر از 50 سانت را بگیرند.

انواع بلوک :

-بلوک سفالی

-بلوک سیمانی

بلوکهای سفالی در کارخانه تولید میشود و جهت اجرا به محل حمل می شوند و بلوکهای سیمانی در کارگاههای محلی اجرا می شوند و نسبت به بلوکهای سفالی ارزانتر تمام می شوند و چون مقاومت بلوک در سقف در نظر اساسی قرار نمی گیرد هیچ اولویتی برای بلوکهای سفالی نسبت به بلوکهای سیمانی نمی تواند قائل شد و به همین خاطراست که برای پروژه های معمولی از بل.کهای بتنی استفاده می شود .

تیرچه های سقف معمولاً در کارگاههای محلی تولید می شوند و با توجه به محاسبات مربوط به تیرچه ها و دتایلهای مخصوص سقف تیرچه بلوک شماره میلگردهای پائینی و بالای تیرچه مشخص شده است که باتوجه به طول تیرچه منظور شده اند .

شماره میلگردهای پائینی بطور معمول 14و16 و ... و شماره میلگرد بالایی که مونتاژ نامیده می شود کمتر از میلگردهای پائینی است که بعنوان میلگرد حرارتی هم عمل می کند .

نصب تیرچه ها:

قبل از نصب تیرچه ها باید اختلاف سطح سقف های ساختمان و همچنین محل طره ها و تیغه بندی روی سقف و بازشو ها و نیز محل عبور لوله های بخاری و غیره بر اساس نقشه های اجرایی به دقت مورد بازرسی و کنترل قرار گیرند.تا ضمن تصحیح اشتباهات احتمالی مربوط به تراز تکیه گاه ها و غیره اقدامات اجرایی در حین نصب تیرچه ها و یا قبل از آن صورت گیرد.همچنین قبل از نصب هر تیرچه روی تکیه گاه مربوط باید سلامت آن تیرچه از نظر ظاهری مورد بازدید مجدد قرار گیرد،تا تیرچه های معیوب کنار گذاشته شده و قبل از اصلاح مصرف نشوند.در صورتیکه طول تیرچه ها بزرگتر از اندازه لازم باشد برش پاشنه بتن تیرچه باید بوسیله قلم تیز و یا با دستگاه فرز انجام شود و از ایراد ضربه با چکش برای شکستن بتن پاشنه باید خودداری شود. طول اضافی میله گرد ها نیز با قیچی،دستگاه برش آهنی و یا بادستگاه جوشکاری بریده می شود.تیرچه های خرپایی و پیش تنیده باید به دقت در فواصل مساوی و در امتداد تعیین شده روی دیوار باربر یا تیرآهن یا قالب تیر بتنی قرار داده شوند.حداقل طول اتکای پاشنه بتنی تیرچه های خرپایی روی دیوارهای باربر 5 سانت و در مورد تیرچه های پیش تنیده 5/2 سانت است.اگر حداقل طول اتکا برای نصب تیرچه ها تامین نشده باشد،باید اجرای شمع بندی و قالب بندی مناسب تکیه گاه لازم را برای نصب تیرچه ها فراهم کرد.البته فولاد کشش تیرچه ها باید دست کم به اندازه 12 سانت به داخل تکیه گاه ادامه داشته باشد. در غیر اینصورت میله گرد اتصال با سطح مقطع معادل میله گردهای کششی و با طول پوشش کافی در انتهای تیرچه نصب می شود.در مورد تیرچه های فلزی فولاد تیرچه تا جان تیرآهن ادامه می یابد.با اجرای قالب بندی مناسب تکیه گاه لازم برای نصب تیرچه ها و بتن ریزی کلاف لبه تیرآهن فراهم میشود.تنظیم فواصل تیرچه ها از هم با نصب 2 بلوک انتهایی در دو سر تیرچه انجام می شود و باید دقت شود تا بلوک های انتهایی روی تکیه گاه قرار نگیرند.توصیه میشود برای بلوک های مجاور تیرها و کلاف های بتنی از بلوک های ته بسته که به همین منظورتولید می شوند استفاده شود تا هنگام بتن ریزی از پر شدن قسمت های خالی بلوک که موجب مصرف بیهوده بتن و سنگین شدن وزن سقف می شود جلوگیری گردد.

نصب تکیه گاههای موقت:

نصب تکیه گاههای موقت بلافاصله بعد از نصب تیرچه ها صورت می گیرد.فاصله چهار تراش ها و شمع های متوالی از هم به استقامت تیرچه ها و چهار تراشها بستگی دارد و معمولا فاصله چهار تراش ها از هم در مورد تیرچه های خرپایی دهانه به حدود 2/1 متر و در مورد تیرچه های پیش تنیده حدود 3 متر است .هنگام شمع بندی خیز مناسبی برابر 300/1 دهانه به طرف بالا برای تیرچه ها در نظر گرفته میشود تا پس از بارگزاری خیز در نظر گرفته شده،حذف و سقف مسطح گردد.در صورتی که شمع ها روی زمین تکیه داشته باشند باید مطمئن بود که زمین زیر شمع به علت دستی بودن خاک با جذب رطوبت بعدی نشست نکند.بطور کلی در صورت سست بودن زمین باید با افزایش سطح تکیه گاه شمع ها و جلوگیری از نمناک شدن زمین از نشست جلوگیری نمود. چنانکه تکیه گاه شمع ها سقف طبقه زیرین باشد باید وزن شمع بندی و سقف مورد احداث به مترله سربار سقف زیرین در نظر گرفته شده و با توجه به عمر بتن سقف زیرین تقویت لازم برای آن پیش بینی شود.در غیر اینصورت احتمالا سقف زیرین تحمل سربار وارده را نمیکند و این امر باعث آسیب دیدن آن خواهد شد.

پس از اجرای تیر ها میبایست تیرچه ها را که مطابق با نقشه اجرایی قبلا ساخته شده اند را در فواصل محاسبه شده قرار داد.

می دانیم که اصولا به علت افزایش لنگر حاصل از بار تیرچه ها در دهانه های بزرگتر باید تیرچه گزاری ها در راستای تیر بزرگتر انجام گیرد، یعنی انتهای تیرچه ها روی تیر کوچکتر بیفتد تا باری که تیرچه به تیر انتقال میدهد در رابطه خمش تیر کمترین لنگر را ایجاد نماید.

اجرای تیر فرعی

برای اجرای تیر فرعی یا به اصطلاح مهندسی تای بیم ها در سقف میبایست یک قالب چوبی در فواصل میانی دهانه ها و در راستای عمود بر تیرچه ها قرار دادو میلگرد های تقویتی تیر فرعی را در آن قسمت سقف عبور داد.

بلوک چینی سقف

در اجرای سقف پس از تیرچه گزاری نوبت به بلوک چینی میباشد تا در فواصل مشخص شده بین تیرچه ها قرار داده شوند.

در این مرحله میبایست مکان داکت پیشبینی شده در نقشه معماری نیز لحاظ گردد.

بعد از جاگزاری بلوک ها نوبت به عبور دادن آرماتورهای حرارتی میرسد.تا مطابق با نقشه اجرائی در دهانه ها مش گزاری شود.آرماتور های حرارتی بر خلاف آرماتورهای اصلی از نوع ساده می باشند.

نصب بلوک ها

بعد از اجرا شمع بندی زیر تیرچه ها و قالب بندی کلاف ها و باز شوها نصب بلوک ها آغاز می شود.هنگام نصب باید کمال مراقبت به عمل آید تا بلوک های انتهایی در روی تکیه گاهها قرار نگیرند و فاصله آنها از قسمت های انتهایی و کناری بر اساس جزئیات مندرج در کتابهای راهنما باشد.

در محل هایی که حفره های بلوک در مجاورت بتن در جای تیرها و کلاف ها قرار می گیرد،از بلوک های بسته استفاده می شود.برای جلوگیری از ورود بتن در جا به داخل بلوک می توان از قظعات بتنی پیش ساخته به ضخامت 2 سانت و به ابعاد مقطع بلوک استفاده کرد و آنها را همزمان با نصب بلوک هادر محل های مربوطه نصب کرد.استفاده از بلوک های با ارتفاع کم برای قالب بندب کلاف میانی موجب صرفه جویی بیشتر در هزینه اجرائی قالب بندی می شود.

آرماتوربندی سقف ها

آرماتوربندی سقف تیرچه بلوک بعد از نصب بلوک ها انجام میشود.بدیهی است که آرماتوربندی تیرهای بتنی و کلاف های روی دیوارهای باربر قبل از نصب تیرچه ها باید اجرا شده باشد.

آرماتوربندی سقف تیرچه بلوک شامل کلاف های میانی و تکیه گاهی،میله گرد منفی،میله گرد افت و حرارت،آرماتور محل بازشو ها و طره ها است.

تکمیل قالب بندی

بعد از تکمیل کارهای مربوط به نصب بلوک ها و اجرای آرماتوربندی محلهای باقی مانده سقف قالب بندی می شوند که شامل قالب بندی قائم در سقف ها و در بازشوها و حدفاصل تکیه گاه از سقف مورد اجراست.برای قالب بندی از قالب چوبی و فلزی استفاده می شود که با اجرای پشت بند ها و پایه ها و اتصالات کافی در جای خود محکم می شوند تا قادر به تحمل نیروهای ناشی از وزن،ضربه و لرزشهای ناشی از بتن ریزی و متراکم کردن بتن باشند و در مرحله بتن ریزی تغییر شکل ندهند.وجوددرز در قالب،موجب خروج دوغاب سیمان از وسط درز ها و کرمو شدن بتن و در نتیجه کاهش مقاومت آن می شود.قبل از قالب بندی،سطوح قالب که در تماس با بتن قرار خواهند گرفت باید بطور مناسبی روغن مالی شوند تا قالب برداری بطور ساده و بدون ایجاد ضربه میسر باشد..در مواقع اضطراری با مرطوب کردن قالب های چوبی میتوان از چسبیدن بتن به آن جلوگیری کرد،ولی این عمل موجب تسریع استهلاک تخته ها می شود.بعد از تکمیل قالب بندی از مالیدن روغن روی قالب های نصب شده باید اکیدا خودداری شود،زیرا با این عمل آرماتورهای نصب شده آغشته به روغن می شوند و چسبندگی بین فلاد و بتن از بین می رود.

عرض قالبها از عرض تیر بیشتر است و در قسمتهایی که قرار است تیرچه ها به تیرها متصل شوند تخته هایی به عرض حدود 10 - 5 سانتی متر بر حسب ضخامت تیر قرار می دهند تا تیرچه ها هنگام اتصال به تیر روی میلگردهای طولی قرار نگیرند و بر آنها بار منفرد وارد نکنند . دور از اینکه در فاصله بین تیرها قرارگرفتند توسط بلوک فاصله دوطرف تیرچه تنظیم می گردد و بعد از آن شمع بندی زیر تیرچه شروع می شو دکه یطور متوسط از هر 15 - 1 متر ، یک ردیف شمع برای تیرچه های سقف در نظر گرفته می شود .

انواع شمع :

شمع فلزی

شمع چوبی

شمعهای فلزی دارای پیچهایی هستند که برای نگه داشتن تخته هایی که زیر تیرچه ها قرار می گیرند . در قسمت فوقانی دارای یک صفحه گیر دار هستند که به این تخته ها در اصطلاح بنایی کش می گویند . بعد از اینکه کش ها را روی شمعها قرار می دهند توسط پیچهایی که در وسط شمع شمع فلزی قرار دارد ، کش ها را به تیرچه ها اتصال داده و به تیرچه ها یک خیز منفی اعمال می کنند تا بعد از بتن ریزی سطح زیرسقف دارای خیز به طرف پائین نباشد .

کنترل قالب

بلافاصله قبل از بتن ریزی، دستگاه نظارت محل بتن ریزی را کنترل می نماید. کلیه مواد خارجی از قبیل آب، خاک، ماسه، برف، یخ، چربی، روغن، تکه چوب و میخ باید از محل بتن ریزی جمع آوری شده باشد. قالبهای چوبی باید قبل از بتن ریزی مرطوب شوند تا آب بتن تازه را جذب ننمایند.

کنترل و آماده سازی سقف برای بتن ریزی

باید قبل از اجرای بتن ریزی کل سقف از نظر ابعاد،محل بازشو ها،سقف کاذب و مجاری داخل بتن مورد ملاحظه دقیق قرار گرفته و با نقشه های اجرایی و معماری مطابقت داده شوند.کنترل آرماتوربندی از نظر ابعاد،قطر،طول چگونگی اتصالات و پوشش آرماتورها و فاصله آنها از هم و از قالب،از مواردی هستند که در این مرحله مورد کنترل قرار می گیرند.همچنین کنترل یکنواختی سقف،چگونگی اتصال تیرچه ها به تکیه گاهها و استحکام شمع ها و قالب بندی از دیگر موارد مهم این مرحله هستند.بعد از بازدید سقف نواقص موجود رفع می شوند و قبل از بتن ریزی سطح کار بوسیله آب کاملا شستشو می شود تا گردو خاک احتمالی روی آن پاک شود و بلوک ها از آب سیراب شوند.در محل هایی که بتن جدید به بتن قدیم متصل می شود سطح بتن موجود با ابزار مناسب مانند برس سیمی و ... از ملات سیمان پاک می شود،بطوریکه دانه های درشت شن کاملا نمایان شوند.سپس سطح محل اتصال، بخوبی با آب شستشو می شود.سطح محل اتصال باید قبل از ریختن بتن جدید تا مرحله اشباع مرطوب گردد.ولی ابتدا باید توجه کرد که از جمع شدن آب روی محل اتصال جلوگیری شود.در اینصورت اتصال بتن موجود با بتن مرحله بعدی بطور مناسب تامین خواهد شد.

بتن ریزی

بعد از آنکه قالب بندی و شمع بندی پایان گرفت فاصله بین تیرچه را با بلوک پر کرده و شروع به بستن میلگردهای حرارتی می کنند که فاصله میلگردهای حراراتی در طول ( به موازات ) تیرچه ها از هم 50 سانتی متر و در عرض ( عمود بر ) تیرچه ها 25 سانتی متر است و علت فاصله زیاد میلگردهای حرارتی موازی تیرچه ها این است که میلگردهای بالای تیرچه ها بعنوان میلگرد حرارتی عمل می کنند . پس از آن که آرماتوربندی ها تمام شد نوبت به بتن ریزی می رسد که اصولاً باید یکپارچه انجام گیرد ، ولی در عمل پائین آوردن هزینه و یا نبود کارگاه بتن از بتونر برای ساختن بتن استفاده می کنن دکه به علت سرعت پائین آن و اینکه اکثراً دانه بندی هاب صورت تخمینی و آنچنان در قبل عنوان صورت می پذیرد یعنی 35 بیل شن ،40 بیل ماسه و یک کیسه سیمان و دو سطل آب و کیفیت بتن حداقل از لحاظ دانه بندی سیار نامناسب می شود و نسبت آب به سیمان در آن رعایت نمی شود .

پس از مرطوب کردن روی بلوک ها و قالب ها (به نحوی که آب روی آنها جمع نشده باشد) بتن ریزی از دورترین نقطه مورد دسترسی شروع شده و در لایه های افقی در محل خود ریخته می شود.ارتفاع سقوط بتن از لوله پمپ نباید از 5/1 متر بیشتر باشد و از توده شدن بتن در یک محل باید جلوگیری شود.ریختن بتن بطور مورب، موجب بهم خوردن یکنواختی مخلوط بتن می شود.ولی بتن ریزی بطور قائم علاوه بر جلوگیری از بهم خوردن یکنواختی بتن موجب اختلاط مجدد آن نیز می شود.تخلیه سریع بتن نتایج نامطلوبی رابه همراه خواهد داشت،مانند تولید ضربه روی قالب،توده شدن بتن در یک جا و به هم خوردن یکنواختی مخلوط.

خشک کردن محل کار

قبل از شروع عملیات بتن ریزی باید آب موجود با روشهای مورد تأیید دستگاه نظارت نظیر پمپاژ یا انحراف مسیر، به خارج از محل کار هدایت شود، به طوری که محل کار خشک بوده و این وضعیت تا ختم عملیات ب تنریزی و سخت شدن بتن ادامه داشته باشد. حفظ وضعیت فوق و رعایت تدابیر احتیاطی تا زمانی که دستگاه نظارت مصلحت بداند، ادامه می یابد.

آماده نمودن بستر خاکی

با توجه به رقومهای تعیین شده در نقشه های اجرایی یا دستورات دستگاه نظارت باید تا رسیدن به بستر مناسب مصالح نامرغوب و سست از محل کار خارج شده و تا تراز موردنظر، مصالح مناسب جانشین آن شود. کف پی باید محکم کوبیده و رگلاژ شود. در مواردی که بتن ریزی در مجاورت دیوارهای خاکی و بدون قالب بندی انجام می شود، باید علاوه بر رعایت اصول ایمنی و ممانعت از ریزش احتمالی، با استفاده از روکش نایلونی و مرطوب کردن بدنه پی از ریزش خاک و آلوده شدن بتن جلوگیری به عمل آید. بستر خاکی شالوده تمامی سازه ها باید قبل از بتن ریزی با یک قشر نظافت (رده C10) به ضخامت حداقل 10 سانتیمتر پوشیده شود. بتن ریزی شالوده باید بعد از گیرش بتن نظافتی صورت گیرد.

آماده نمودن سطوح بتن قدیم

برای تأمین پیوستگی لازم بین بتن قدیم (بتن سخت شده) و جدید، سطح بتن قدیم باید کاملاً تمیز و عاری از مواد زاید بوده و به اندازه کافی زبر شود. به طوری که دانه های شن در سطح بتن نمایان گردند. پس از مرحله تمیز کردن، به منظور آماده نمودن سطح بتن برای بتن ریزی جدید، باید سطح بتن قدیم به مدت یک روز تا حد اشباع مرطوب نگاه داشته شود. آماده نمودن سطح بتن قدیم به طریق زیر انجام می شود.

الف: برداشت سطحی رویه بتن قدیم از طریق پاشیدن ماسهبا دانه بندی معین، تحت فشار و با سرعت انجام م یشود. پس از آن سطح کار باید با آب تمیز و تحت فشار شسته شود. در صورت لزوم می توان از روش یاد شده برای آماده کردن سطح مقطع بتن در محل قطع بتن ریزیها نیز استفاده نمود.

ب: برداشت لایه سست سطحی بتن قدیم ممکن است با آب و هوای تحت فشار انجام شود. این عمل تا نمایان شدن شن در سطح بتن ادامه می یابد. در صورتی که وقفه ای بین بتن ریزی قدیم و جدید به وجود آید، باید با نظر دستگاه نظارت، تا بتن ریزی بعدی، سطح کار با 5 سانتیمتر ماسه مرطوب محافظت شود.

پ: روشهای دیگری نظیر مضرس کردن سطح کار با اسید و نظایر آن، باید قبلاً به تصویب دستگاه نظارت رسیده

باشد.

آرماتوربندی و جاگذاری قطعات مدفون

قبل از بتن ریزی باید میلگردها، میل مهارها، لوله ها و سایر ادواتی که در بتن باقی می ماند، بر اساس نقشه های اجرایی و یا دستورات دستگاه نظارت به طور اطمینان بخشی محکم، جاسازی و بسته بندی شوند. این ادوات باید تمیز و عاری از هر نوع مواد آلوده نظیر چربی، خاک، گل، ملات و بتن خشک شده باشند. محل میلگردها و سایر اقلام مدفون در بتن باید قبل از بتن ریزی کاملاً کنترل و به تأیید دستگاه نظارت رسیده باشد.

ریختن بتن و انتقال آن به قالب

پس از اینکه بتن با روش مناسب و مورد تأیید به پای کار حمل شد، انتقال بتن به محل نهایی شروع می شود. قبل از بتن ریزی باید با توجه به نوع سازه بهترین روش انتقال بتن به قالب انتخاب گردد، به نحوی که در کیفیت و خصوصیات اصلی بتن تغییری حاصل نشود. با توجه به نوع و حجم عملیات، روشهای زیر برای انتقال بتن توصیه می شود.

استفاده از باکت یا جام

معمول ترین روش در بتن ریزیهای حجیم با فاصله حمل کوتاه، استفاده از باکت یا جام است. بسته به حجم عملیات و زمان بتن ریزی، حجم جام قابل تغییر می باشد. دریچه تخلیه باکت در کف، تعبیه شده و جام باید دارای تعداد بازشو کافی باشد. اندازه دهانه بازشو نباید از طول باکت و 5 برابر قطر بزرگترین دانه کمتر باشد. شیب جدار باکت در محل تخلیه نباید از 60 درجه کمتر باشد، تخلیه بتن به باکت باید به طور قائم و از مرکز آن باشد. چنانچه بتن داخل باکت، مستقیماً و یا توسط ناوه شیبدار درون قالب تخلیه می شود، باید در انتهای نقطه تخلیه و در ارتفاع حداقل 60 سانتیمتر، بتن توسط محفظه هدایت به محل نهایی ریخته شود.

ناوه شیبدار

برای انتقال بتن از بالا به پایین از ناوه شیبدار استفاده می شود. ناوه باید دارای سطح مقطع نی مدایره باشد. ناوه معمولاً از فلز ساخته می شود. در غیر این صورت باید دارای روکش فلزی کاملاً آب بند باشد. ظرفیت ناوه باید چنان باشد که بتن از اطراف آن سرریز ننماید. شیب ناوه باید ثابت باشد تا بتن با اسلامپ مورد نظر بدون جداشدگی به راحتی تخلیه شود.

در انتهای محل تخلیه و برای جلوگیری از جدا شدن مواد از یکدیگر، باید بتن توسط قیف هادی به محل نهایی هدایت شود.

لوله تخلیه

برای تخلیه بتن از ارتفاع زیاد به صورت قائم، استفاده از لوله تخلیه توصیه می شود. قطر این لوله در دو سه متر اول باید حداقل 8 برابر قطر بزرگترین سنگدانه باشد، در قسمت تحتانی می توان قطر خروجی را تا 6 برابر قطر بزرگترین دانه اختیار نمود. این لوله باید توسط وادارهای ثابت، نصب و بتن به صورت قائم از آن تخلیه شود. برای جذب انرژی پتانسیل بتن تخلیه شده، باید در قسمت تحتانی محل تخلیه یک بستر مناسب با امکان تخلیه بتن از کنار لوله در نظر گرفته شود. اسلامپ بتن در این روش 5/7 تا 15 سانتیمتر بوده و ارتفاع تخلیه با توجه به کیفیت بتن توسط دستگاه نظارت تعیین خواهد شد. در صورتی که فاصله قائم تخلیه زیاد باشد، در کارهای بزرگ تأمین خط ارتباط تلفنی در ابتدا و انتهای لوله تخلیه اجباری است.

تسمه نقاله

انتقال بتن از محل نهایی حمل به محل نهایی تخلیه (قالب) با تأیید دستگاه نظارت و در پروژه های بزرگ توسط تسمه نقاله صورت می گیرد. نحوه انتقال بتن با تسمه نقاله با توجه به شرایط آب و هوایی، محل اجرا و نوع بتن مشخص می شود. بسته به نوع پروژه، سرعت تسمه نقاله متفاوت است، چنانچه محل تخلیه در مسیر حرکت باشد، سرعت تسمه به 150 متر در هر دقیقه می رسد. چنانچه تخلیه از کنار (عمود بر مسیر) انجام شود، این سرعت تقلیل خواهد یافت. در انتهای تسمه نقاله، در محل نهایی تخلیه، باید سیستم کنترل تخلیه پیش بینی شود. تسمه نقاله در مسیر حرکت باید در مقابل باد و باران و تابش مستقیم خورشید محافظت شود. برای دستیابی به بازده مناسب در این روش توصیه می شود، اسلامپ بتن 5/6 تا 5/7 سانتی متر است.

بتن ریزی شالوده

پس از رسیدن به پی و بستر مناسب، پیمانکار باید با توجه به بارهای وارده به شالوده از طریق روشهای مورد تأیید دستگاه نظارت نسبت به تحکیم پی اقدام نماید. در صورت سست بودن محل پی، باید عملیات پی کنی تا تراز زمین سخت (با مقاومت مورد نظر) ادامه یافته و حفاری اضافی با مصالح مورد تأیید دستگاه نظارت تا تراز زیر شالوده، پر شده و تحکیم یابد. بستر پی باید با حداقل 10 سانتیمتر بتن رده C10 ، آماده و رگلاژ شود.

پس از نصب قالب باید نسبت به بستن آرماتورها، صفحات زیر ستون، میل مهار و قطعات مدفون در بتن اقدام شود. در صورتی که به علت شرایط زمین پی، با تأیید دستگاه نظارت، بستن قالب ضرورت نداشته باشد پیمانکار باید با تعبیه پوششهای پلاستیکی و دیگر روشهای مشابه، از جذب آب بتن تازه توسط زمین اطراف شالوده جلوگیری نماید.

بتن ریزی دالها و سقفها

بتن ریزی در دالها باید در یک جهت و به طور متوالی انجام شود. محموله های بتن نباید در نقاط مختلف سطح و به صورت پراکنده، ریخته و سپس پخش و تسطیح شوند. همچنین بتن نباید در یک محل و در حجم زیاد، تخلیه و سپس به طور افقی در طول قالب حرکت داده شود. با توجه به حجم بتن و روشهای حمل و تخلیه، عملیات باید به صورتی انجام شود که حتی الامکان از بوجود آمدن اتصال سر در دالها پرهیز گردد. در عملیات بزرگ باید محل ختم بتن ریزی از قبل تعیین و در نقشه های اجرایی مشخص شود و عملیات تا محل درزهای ساختمانی ادامه یابد. چنانچه در اثر بروز اشکالات بتن ریزی حادث شود، باید محل قطع بتن ریزی با توجه به مندرجات بند 5-7-5 قطع برای ادامه عملیات بتن ریزی آماده شود.

بتن ریزی دیوار، ستون و تیرهای اصلی

بتن ریزی در دیوارها باید در لایه های افقی با ضخامت یکنواخت صورت گیرد و هر لایه قبل از ریختن لایه بعدی به طور کامل متراکم شود. میزان و سرعت بتن ریزی باید چنان باشد که هنگام ریختن لایه جدید، لایه قبلی در حالت خمیری باشد. عدم رعایت این نکته باعث ایجاد اتصال سرد و نهایتاً عدم یکپارچگی بتن خواهد شد. پیمانه های اولیه بتن باید از دو انتهای عضو ریخته شوند و سپس ب تنریزی به سوی قسمت مرکزی سازه ادامه یابد. در تمام حالات باید از جمع شدن آب در انتها و گوشه ها جلوگیری شود. در بتن ریزی ستونها حتی الامکان باید ارتفاع سقوط آزاد بتن را محدود نمود. این ارتفاع برای جلوگیری از جدا شدن دانه ها به 9/0 تا 2/1 متر محدود می شود.

در صورتی که بتن اجباراً در قالبهای بلند ریخته میشود (خصوصاً اگر بتن بدون حباب هوا باشد) برای جلوگیری از آب انداختن بتن، توصیه می شود از بتن با اسلامپ کم (بتن سفت) استفاده شود، کاستن از سرعت بتن ریزی نیز تا حدود زیادی از آب انداختن بتن جلوگیری می نماید. در ستونهای بلند در صورت امکان می توان بتن را تا تراز حدودًا 30 سانتیمتر پایین تر از تراز قطعی ریخته و پس از یک ساعت، قبل از اینکه سطح بتن سخت شود، ب تنریزی را مجدداً از سر گرفت تا از ایجاد اتصالات سرد جلوگیری شود.

توصیه می شود برای جلوگیری از ضایعات ناشی از آب انداختن بتن، ارتفاع ستون 5/2 سانتی متر بیشتر اختیار شود و بتن اضافی پس از اینکه سخت شد تخریب شود.

به منظور جلوگیری از ترکهای ناشی از نشست خمیری بتن ستونها و دیوارها، توصیه می شود، بتن ریزی این اعضا حداقل 24 ساعت تا 48 ساعت قبل از بتن ریزی تیرهای اصلی، تیرها و دالهای مجاور آنها انجام شود. ماهیچه ها و سرستونها باید به صورت یکپارچه با ستون ریخته شوند.

بتن ریزی در سطوح شیبدار

بتن ریزی با بتن غیر مسلح روی سطوح شیبدار، با دست و یا با ماشین مخصوص (قالب لغزنده) انجام می شود. چنانچه عملیات روی سطح شیبدار با دست انجام گیرد، با توجه به ضخامت کم سازه، باید بتن در تمام ضخامت دال ریخته شده و لرزاندن، ماله کشی، تسطیح و تنظیم سطح بتن از قسمت تحتانی شیب به سمت بالا انجام شود. برای جلوگیری از جاری شدن بتن روی سطح بهتر است بتن با اسلامپ کم مصرف شود. در این حالت جا انداختن و لرزاندن بتن باید با دقت صورت گیرد، تا بتن کرمو نشود. برای سهولت اجرا توصیه می شود اسلامپ بتن از 5/6 سانتیمتر کمتر اختیار شود. بتن با اسلامپ یاد شده به راحتی روی شیب جا انداخته می شود. توصیه می شود سطح فوقانی با شیب بیش از 5/1: 1 (1 قائم، 5/1 افقی) قالب بندی شوند، به هر حال تعبیه قالب برای سطح فوقانی با شیب بیشتر از 1:1 ، الزامی است. توصیه می شود در سطوح شیبدار ابتدا بتن کف ریخته و از این بتن به عنوان وادار برای ریختن بتن در شیب استفاده شود.

در کارهای بزرگ ممکن است با تأیید دستگاه نظارت برای پوشش کانالها از قالب لغزنده استفاده شود. در این حالت باید بستر شیب را قبلاً کوبیده و آماده نمود. برای بتن های بدون آرماتور با ضخامت حداقل 5 سانتیمتر، حداکثر قطر مصالح سنگی 19 میلیمتر اختیار می شود، در هر حالت اندازه بزرگترین دانه ها نباید از ضخامت بتن تجاوز نماید.

تراکم و تحکیم بتن

پس از ریختن بتن، پیمانکار باید با وسایل مناسب با توجه به نوع بتن آن را متراکم نماید. این عمل باید چنان انجام شود که هوای محبوس داخل بتن تماماً خارج شده و بتن یکپارچه دور میلگردها، قطعات مدفون و نهایتاً کلیه زوایای قالب را پر نماید. بسته به نوع بتن، جنس قالب و تراکم آرماتورها، برای متراکم کردن بتن وسایل و تجهیزات مختلفی به شرح زیر توصیه می شود:

متراکم کردن با دست در کارهای کوچک و محدود و مخلوطهای خمیری و روان، می توان با اجازه دستگاه نظارت از میله فولادی (تخماق) یا وسایل مشابه برای تراکم بتن استفاده نمود. میله بایستی به اندازه کافی وارد بتن شود تا بتواند به راحتی به انتهای قالب یا انتهای لایه مربوط به همان مرحله بتن ریزی برسد، ضخامت میله بایستی چنان انتخاب شود که به راحتی از بین میلگردها عبور نماید.

متراکم کردن با وسایل مکانیکی

متراکم کردن بتن با وسایل مکانیکی مناسب ترین روش برای بتن های سفت و درشت دانه می باشد، بسته به نوع این وسایل روشهای زیر مورد عمل بوده و توصیه می شوند:

تراکم با کوبنده های موتوری

از این روش در مورد بتن های خیلی سفت و در کارهای پیش ساخته استفاده می شود.

تراکم با استفاده از نیروی گریز از مرکز

از این روش در ساخت بتن متوسط یا شل و در کارهای پی شساخته نظیر لوله ها و شمعها استفاده می شود.

میزهای سقوط

این وسایل بیشتر در مورد کارهای پیش ساخته نما مورد استفاده هستند.

لرزاننده ها

ویبراتورها دارای کاربردهای عمومی بوده و به طور کلی با توجه به مشخصات مکانیکی، نوع بتن و محل، باید کاربرد آنها قبلاً به تصویب دستگاه نظارت برسد. ارتعاش بتن به دو صورت درونی و بیرونی صورت م یگیرد. هنگام ارتعاش بتن، اصطکاک بین دانه های درشت کم شده، به خاصیت سیالیت بتن افزوده می شود و بتن تحت اثر وزن به سهولت در قالب جا گرفته و حبابهای هوا از آن خارج می شوند. وبیراتورها چه به صورت ارتعاش درونی و چه به صورت ارتعاش بیرونی، به وسیله فرکانس (تعداد نوسانات در دقیقه) و دامنه تأثیر آنها از مرکز ارتعاش، از یکدیگر متمایز می شوند.

توصیه می شود در موارد زیر از ارتعاش بیرونی استفاده شود:

- متراکم کردن سازه های بسیار نازک بتنی یا سازه هایی که به علت تراکم بسیار زیاد آرماتور، استفاده از ویبراتورهای درونی در آنها مشکل یا غیر ممکن باشد.

- بتن های سفتی که امکان استفاده از ویبراتورهای درونی در آنها وجود نداشته باشد.

- به عنوان مکمل ویبراتورهای درونی

زمان لازم برای لرزاندن بتن با توجه به اسلامپ آن

نوع بتن | اسلامپ (میلیمتر) | مدت لرزاندن (ثانیه) |

فوق العاده خشک | - | 18-32 |

خیلی سفت | - | 10-18 |

سفت | 0-30 | 5-10 |

سفت خمیری | 30-80 | 3-5 |

خمیری | 80-130 | 0-3 |

روان | 130-180 | - |

توضیح:

مشخصه های اصلی بتن متراکم شده عبارتند از:

- فرو رفتن دانه های درشت در داخل بتن و جا افتادن آنها

- مسطح شدن سطح تمام شده بتن

- متوقف شدن خروج حبابهای بزرگ هوا از سطح بتن

- ظاهر شدن غشائی نازک (فیلم) از خمیر شفاف سیمان در سطح کار

- یکنواخت شدن صدای ویبراتور بدین معنی که در ابتدای عمل تراکم، فرکانس ویبراتور کاهش یافته و پس از مدتی (زمان اتمام ارتعاش) فرکانس مجدداً بالا می رود. در پایان هنگامی که بتن عاری از هوا گردد، صدای ویبراتور یکنواخت و ثابت می شود. علاوه بر آن کارگران با تجربه می توانند تشخیص دهند که چه موقع بتن کاملاً متراکم شده است.

عمل آوردن بتن:

عوامل مؤثر در مراقبت از بتن

عواملی نظیر سرعت باد، میزان تبخیر سطحی، دمای مخلوط بتن هنگام ریختن، رطوبت محیط و دمای آن، عواملی می باشند که روی یکدیگر اثر متقابل خواهند داشت. چنانچه میزان تبخیر سطحی بیش از 1 کیلوگرم بر متر مربع در ساعت باشد، پیمانکار باید تدابیر لازم را برای جلوگیری از تبخیر اتخاذ نماید. تبخیر بیش از میزان فوق الذکر، باعث به وجود آمدن ترکهای خمیری در سطح بتن خواهد شد.

تبخیر آب مخلوط بتن یا آب به کار رفته برای مراقبت از بتن باعث سرد شدن سطح بتن می شود. عدم رعایت نکات مندرج در این فصل، باعث به وجود آمدن آثار سوء در مقاومت و به وجود آمدن ترکهای سطحی در بتن خواهد بود.

بعضی از روش های مرسوم به شرح زیر است:

آبپاشی

انجام این روش هنگامی مجاز است که احتمال یخزدگی وجود نداشته باشد. در این روش، آب توسط آبفشانهایی، مشابه آنچه در آبیاری بارانی مورد استفاده است، به طور مستمر به سطح بتن پاشیده می شود. در این روش باید دقت نمود که به علت آبپاشی مداوم، سطح بتن تازه دچار فرسایش نشود.

مراقبت با اندود قیری

به منظور عایقکاری و مراقبت سطوح بتنی در مقابل آبهای حاوی سولفات، پیمانکار باید تمام سطوح بتنی در تماس با این گونه آبها را طبق دستور دستگاه نظارت عایقکاری نماید. نوع و مشخصات قیر مصرفی باید قبلاً به تأیید دستگاه نظارت برسد. پس از اجرای سطوح بتنی باید سطح کار کاملاً صاف، بدون گرد و خاک و حفره باشد و سطح کار با دو دست اندود قیری عایق شود. عایقکاری در هوای بارانی و دمای کمتر از 5 درجه سلسیوس، مجاز نیست.

اجرای راه پله (دال پاگرد و سطح شیبدار)

اجرای پله ها به 3 گونه متفاوت انجام می شود:

1- اجرای طاق ضربی 2- اجرای تیرچه بلوک 3- اجرای دال (دال های دوطرفه)

اجرای راه پله بصورت طاق ضربی منوط است به میزان دهنه راه پله ها،یعنی چنانه پهنای دهنه راه پله ها از حداکثر 1/1 متر کمتر باشد از طاق ضربی برای اجرای راه پله ها استفاده می شود.

همانطور که گفته شد در احداث راه پله میبایست ابتدا تیر بچه اجرا گردد و سپس دال کف پله،که

متشکل است از دوردیف آرماتود به فواصل 15 سانتی متر که در راستای عمود بر هم قرار دارند.

اجرای راه پله طبقه همکف

بعد از اجرای فونداسیون و ستونهای طبقه همکف نوبت به اجرای راه پله می باشد. در این مرحله ابتدا باید ستون بچه اجرا شود تا بتوان قسمتی از دال پاگرد راه پله را به ستون متصل نمود.

این مرحله به سبب آن اجرا میشود تا بشود سختی و صلبیت راه پله را بالا برد.

در اجرای راه پله می بایست جهت اجرای اندازه های روی نقشه همواره فاصله تا تیر بالایی را مبنا قرار داد،علت این امر هم به این برمیگردد که چون در طبقه همکف ارتفاع هایی کار ممکن هست متغیر درآید.

توقف و شروع مجدد بتن ریزی

به طور کلی بتن ریزی باید تا رسیدن به محلهای مجاز از پیش تعیین شده نظیر درزهای ساختمانی، بدون وقفه ادامه یابد. پیمانکار موظف است تجهیزات و لوازم ساخت، حمل و ریختن بتن را به نحوی تهیه و کار را چنان برنام هریزی نماید که مجموعه عوامل با ضریب اطمینان کافی قادر به بتن ریزی به طور پیوسته و بدون وقفه باشند. محل قطع بتن ریزیها باید حتی الامکان در نقاط حداقل تنشها در نظر گرفته شود.

اگر در جایی مجبور به قطع بتن ریزی باشیم مثلا در موقع بارش شدید باران و یا وزش باد،آنگاه می بایست در مسیر تیرچه ها و در 2/1 سطح بلوک،بتن ریزی را قطع کنیم. سطح مقطع بتن در محل قطع بتن ریزی (سطوح واریز) باید حتی الامکان عمود بر امتداد تنشها باشد. در صورتی که به هر علت قطع بتن ریزی اجتناب ناپذیر باشد، باید فوراً و قبل از آغاز گیرش بتن، سطوح واریز به طور یکنواخت و با شیب ثابت تنظیم گردد.

بتن تمامی قسمتهای یک دال و تیرهای مربوطه (تیرهای اصلی و فرعی) باید در یک مرحله ریخته شود. بتن ریزی دالها، تیرها یا قطعات مشابه باید حداقل 24 تا 48 ساعت بعد از بتن ریزی ستونها، دیوارها و تکیه گاهها، انجام شود. در شرایط خاص دستگاه نظارت می تواند این مدت را کاهش دهد.

ساختمان بتنی

خلاصه ای از اعم فعالیت های پیش رو جهت ساخت ساختمان های مسکونی

یکی از محیط های پیش رو جهت فعالیت فارغ التحصیلان عمرانی ساخت ساختمان با هر نوع کاربری میباشد (مسکونی،تجاری،اداری،نظامی و...).

بیشترین موارد این ساخت و سازها مربوط به ساخت ساختمان های مسکونی میباشد .با اینکه این ساخت و ساز ها (البته در شهرستان ها و بلاخص در مسکونی ها) بیشتر توسط کسانی غیر از مهندسین عمرانی صورت میپذیرد، اما میتوان نقش مهندس را حداقل در طراحی ،نظارت و کنترل کفیت سازه مورد نظر دانست که این امر از سوی کانون های نظام مهندسی شهرستان ها مورد نظارت قرار میگیرد.

کارفرما جهت کسب اجازه برای شروع ساخت و ساز خود میبایست در ابتدا به شهرداری ها مراجعه نموده و درخواست صدور پروانه نماید.شهرداری نیز پس از کارشناسی، بنا بر موقعیت زمین،سطح تراکم منطقه و ...به کارفرما ضوابط تهیه نقشه را می دهد.و برای زمین پرونده ساخت تشکیل میشود.

مالک با استفاده از این ضوابط اقدام به تهیه نقشه های لازمه مینمای د.نقشه های اجرایی و محاسباتی و پلان ( نه لزوما کلیه نقشه های معماری ) میبایست توسط مهندس طراح آماده گردد.

پس از تهیه نقشه های محاسبه توسط مهندسین، این نقشه ها به تائید کانون نظام مهندسی رسانده می شود .کارفرما میبایست مهندسی جهت نظارت بر سازه خود انتخاب نماید تا زیر نقشه ها را امضا. نموده و اجازه ساخت را دهد.

کانون پس از بررسی و تائید نقشه های مربوطه از لحاظ فنی پرونده مالک را تشکیل میدهد تا به شهرداری ارجاع داده شود.

شهرداری نیز پس از بررسی نقشه ها و تطبیق نقشه با مقررات و ضوابط شهرسازی و شهرداری پروانه ساخت را صادر مینماید.

پیمانکاران م یبایست در بدو ساخت ساختمان از شهرداری پروانه ساخت گرفته و نیز عقب نشینی ها و ... را رعایت بفرمایند که در این مرحله نیاز به کلیه نقشه های معماری (نما-مقطع-پلان طبقات-پیلوت-بام) میباشد.

تا پس از کسب اجازه از نظام مهندسی شهر ستان و نیز صدور پروانه از شهرداری اقدام به ساخت نمایند.

در آخر کار مالک برای گرفتن تقاضای پایان کار به شهرداری مراجعه نموده و شهرداری نیز نقشه را با آنچه اجرا .

گردید مطابقت میدهد.که اگر غیر آن باشد به کمیسیون ماده 100 ارجاع داده و مالک ملزم به پرداخت جریمه میشود.

این نکته نیز ذکر میشود در پروه های بالای 800 متر مربع جهت اخذ مجوز از کانون نظام مهندسی جهت ساخت و ساز احتیاج به مهندس مجری نیز در طول اجرای سازه میباشد.

نحوه اجرایی اسکلت سازه در ساختمان های بتنی

ساختمان های اسکلت بتنی ساختمانی است که در آن اعضا باربر فشار یا ستون ها از نوع بتن آرمه است که در محل قالب بندی و اجرا می گردند همچنین تمام تیرها اصلی هم از نوع بتنی است و دیوار برشی هم که برای مقابله با نیروهای جانبی مورد استفاده قرار می گیرند از نوع بتنی است.

تجهیز کارگاه(خاک برداری، خاکریزی)

خاکبرداری وآماده سازی و تسطیح زمین و کندن درختان جزء تجهیز کارگاه به شمار می رود.

در مورد تجهیز کارگاه میتوان به این موضوع اشاره نمود که ابتدا به کمک بولدوزر و گریدر و سایر ماشین آلات راهسازی،زمین محل اجرای پروژه تسطیح شده و کلیه درختان از محل کنده شده و سپس مطابق با نقشه های موجود تا عمق مورد نیاز برای فونداسیون عملیات خاکبرداری انجام می شود.

بعد از خاکبرداری از محل،خاک محل جهت آزمایش تامین مقاومت کافی به آزمایشگاه مکانیک خاک برده شده و با انجام آزمایشات مشاهده شده که خاک محل از مقاومت کافی برخوردار است.

ریختن خاک مخلوط (قلوه سنگ یا شن)،تزریق سیمان و... و یا استفاده از پی های گسترده و یا در بدترین حالت استفاده از شمع در فونداسیون می باشد.

بعد از حصول اطمینان از تامین مقاومت مناسب از طرف خاک،روی خاک موجود به ضخامت 10 سانت بتن مگر ریخته میشود.که این مورد برای تمامیه پروژه ها الزامی است.

بعد از اجرا کردن بتن مگر،اکنون فونداسیون اجرا می شود.

در بعضی از زمین ها به دلیل دارا بودن قلوه سنگ های فراوان،خود مقاومت کافی را برخوردارند و به همین دلیل نیازی به آزمایش کردن این گونه خاک ها نیست.

لازم به ذکر است که چنانچه خاک از مقاومت کافی برخوردار نباشد از عملیاتی بهسازی خاک استفاده به عمل می آید که چند مورد از آنرا میتوان چنان اسم برد:

ریختن خاک مخلوط(قلوه سنگ یا شن)،تزریق سیمان و... و یا استفاده از پی های گسترده و یا در بدترین حالت استفاده از شمع در فونداسیون می باشد.

بعد از حصول اطمینان از تامین مقاومت مناسب از طرف خاک،روی خاک موجود به ضخامت 10 سانت بتن مگر ریخته میشود.که این مورد برای تمامیه پروژه ها الزامی است.

بعد از اجرا کردن بتن مگر،اکنون فونداسیون اجرا می شود.

آرماتور بندی و اجرای فونداسیون

شرایط پی کنی و پی ریزی و نوع فونداسیون ساختمان بتنی هیچ فرقی با ساختمان های دیگر ندارد و از همان انواع فونداسیون در اینجا استفاده می شود ولی در اینجا دیگر فونداسیون منفرد نداریم و عرض و ارتفاع پی نواری برای ساختمان بتنی و فلزی به علن وزن زیاد ساختمان بتنی متفاوت است. در اینجا هم عرض و ارتفاع مقطع پی با توجه به مکانیک خاک و بارهای وارده و موقعیت منطقه از لحاظ زلزله تعیین می شوند تفاوت عمده فونداسیون ساختمان بتنی با ساختمان فلزی در اتصال ستون به فونداسیون است که در ساختمان بتنی بجای اتصال تیر فلزی به بیس پلیت از میل گردهای انتظار برای اتصال میل گردهای ستون و فونداسیون استفاده می شود که طول آرماتورهای انتظار یک ششم طول ستون است.

بعد از عملیات تخریب و خاکبرداری نوبت به اجرای فونداسیون سازه میباشد.

از آنجایی که مقاومت خاک محل ساخت سازه بنا بر استعلام از شهرداری 2/1 مگا پاسکال میباشد. مقاومت قابل توجه خاک سبب میگردد تا از پی رادیه در مقابل پی گسترده و ... استفاده کنیم.

لازم به ذکر است که محاسبات مربوط به چگونگی آرماتورگذاری و قرار گیری آرماتورهای تقویتی با استفاده از نرم افزار SAFE صورت پذیرفته است.

برای اجرای فونداسیون ابتدا نیاز به بلوک چینی دور تا دور زمین است که اصطلاحا به آن بلوکاژ گفته می شود. برای اجرا پی رادیه نیاز به خاکبرداری به عمق مورد نظر(کمی بیش از عمق مورد نظر جهت ایجاد سهولت در عبور لوله ها)می باشد.و پس از آن خاکریزی در نواحی مشخصی از زمین و بلوک چینی این جزیره ها که به اصطلاح دروناژ گفته میشود.

چند تذکر اساسی در مورد پی ها:

1-بتن مصرفی در پی ها از نوع 25C- (با حداقل 350 کیلو سیمان در متر مکعب بتن) است و مقاومت نمونه ای 28 روزه بایستی حداقل 250 کیلوگرم بر سانتی متر مربع باشد.

2-سیمان مصرفی در بتن پی از نوع سیمان پرتلند تیپ 2 است.

3-نسبت به سیمان (W/C) مصرفی پی به هیچ نباید از 50% تجاوز کند.

4- بتن پوششی روی میلگرد های پی حداقل 5/7 سانتی متر است.

5-میلگرد آجدار مصرفی از پی از نوع (S-300) A-2 با حد جاری شدن حداقل 3000 کیلوگرم بر سانتی متر مربع است.

6- بتن مگر مصرفی از نوع C-10 با حداقل 150 کیلو سیمان در متر مکعب بتن است.

7-در بتن ریزی پی باید از سطح واریز افقی اکیداً اجتناب کرد.

8- قطر خم های میلگردهای آجدار 5 برابر قطر میلگرد است.

9-فولاد شناژها باید به صورت سراسری از میان پی ها عبور کند.

در مورد تذکر شماره 7 این توضیح لازم است که معنی این جمله اینست که ما در فونداسیون ها همیشه قطع بتن ریزی نداریم و مجاز به این کار هم نیستیم و کار باید بطور یکسره و متناوب انجام شود اما در بتن ریزی روی سقف طبقات میتوان در بعضی از محل ها بتن ریزی را قطع کرد که بعدا در قسمت اجرای سقف های تیرچه بلوک مفصلا توضیح داده خواهد شد.

آرماتور بندی ستونها و تیرها(خاموت گزاری،آرماتور های تقویتی طبق نقشه محاسبات) در محل کارگاه:

همانطور که در قبل گفته شد چون برای این سازه کلیه نکات ایمنی پیشگیرانه بکار گرفته شده است از آن جمله ،میتوان بکارگیری از خاموت های سنجاقی علاوه بر تنگ دورتادور نام برد.که تمامیه این امور در مرحله آرماتوربندی لحاظ میشود و سپس ستون آماده شده را در مکان خود قرار می دهند.

لزوم استفاده از سنجاقی ها جهت مستحکم تر کردن ستون ها به خاطر توپر کردن ستون ها و بالا بردن مقاومت ستون در مقابله با نیروی برشی بحرانی در هنگام وقوع بار فوق العاده میباشد.

اجرای ستون ها (آرماتور گزاری، قالب بندی و بتن ریزی)

ستون ها اعضای فشاری هستند که جهت انتقال بار ساختمان به زمین مورد استفاده قرار می گیرند و ستون های بتنی که در محل اجرا می شوند شکل های مختلفی می توانند داشته باشند.

اجرای ستونها ی بتنی

ستونها اعضای فشاری هستند که جهت انتقال بار ساختمان به زمین مورد استفاده قرار می گیرند و ستونها ی بتنی که در محل اجرا می شوند شکلهای مختلفی می توانند داشته باشند

مانند :

1-مربعی شکل

2-مستطیلی شکل

3-دایره ای شکل

4-چند ضلعی

حداقل میلگرد ها برای یک چند گوشه یک میلگرد به ازای هر گوشه می باشد و برای مقطع دایره ای شکل حداقل میلگرد ها 6 عدد می باشد فاضله میلگرد ها در ستونها از هم حداقل 5 سانتی متر و حداکثر 25 سانتی متر است نسبت سطح مقطع میلگرد ها به سطح مقطع ستون حداقل 0.8% و حداکثر 4% و 6% در شرایط خاص می باشد و حداقل سایز میلگرد 14 می باشد پوشش بتن برای عناصر فولادی حدود 5-2.5سانتی متر است .

در یک ستون به ازای هر متر 4 عدد خاموت بسته می شود ، معمولا به ازای هر 25 سانتی متر یک خاموت بطور استاندارد است ، در 6/1 طول ستون از پائین و بالا فشرده می شود و می تواند 15 سانتی متر کمتر شود و به ازای هر 15 سانتی متر جهت تقویت در مقابل کمانش بسته شوند بطور مثال اگر طول ستون 3 متر باشد در نیم متر از پائین و بالای ستون خاموتها باید فشرده شوند .

برای اینکه محور میلگردها ی ستون ثابت بماند و بعد ستون کوچک نشود میلگردها را خم می کنند و خم آنها به اندازه 40 برابر قطر میلگرد است .

البته شماره و طول میلگردهای ستون و اینکه میلگردها چقدر باید از سقف بالا تر باشند تا میلگرد انتظار برای ستون طبقه بعد باشند در نقشه مربوط به ستون بتنی داده شده است .

پس میلگردها را به طولعای مشخص بریده و به میلگردهای انتظار بسته ودر فواصل مشخص در نقشه خاموتها را می بندند و سپس تا تراز سقف قالب بندی را انجام می دهند و همانطوریکه قبلا هم در مورد قالب بندی بحث شد از انواع قالب با توجه به شکل ستون می توان برای قالب بندی استفاده کرد که بیشتر از قالب چوبی استفاده می کنند و سپس عملیات بتن ریزی را انجام می دهند و با ضربه زدن به قالب در حین بتن ریزی کار ویبراتور را نیز انجام می دهند .

بعد از اینکه اجرای ستونها پایان یافت نوبت به اجرای تیرهای اصلی اتصال است که ستونها را به هم وصل کنند که تیرهای اصلی هم همزمان با سقف قالبندی می شوند و بطور همزمان اجرا می گردند.

در حین آرماتور گزاری فونداسیون آرماتورهای ستون ها نیز جاگزاری می شوند.

اجرای تیر ها

جهت اجرای تیر ها همانطور که پیش از این در مورد ستون ها گفته شد عمل میشود،یعنی ابتدا در محیط کارگاه برطبق نقشه های محاسبات اقدام به آرماتوربندی و قطع و خم وکارگذاری میلگردهای تقویتی و سپس خاموت بندی میشود.

در طبقات برای نگهداری آرماتورهای تیرها در بین ستونها از تیرک های چوبی نزدیک به هم استفاده می شود.

ابعاد مربوط به مقطع تیر وتعداد میلگردها و میلگردهای تقویتی در تیر در نقشه داده شده است و در تیرها خاموتها کار مقابله با نیروهای برشی دارند که مثل ستون در ابتدا و انتها تیر فشرده می شوند .

میلگردهای تقویتی در ابتدا و انتها تیر در بالای تیر و برای مقابله با نیروهای فشاری در نظر گرفته می شوند و در وسط تیر در پائین تیر و برای تحمل نیروهای کششی لحاظ می شوند و چون برش تحت زاویه 45 درجه ماکزیمم است زیرا با توجه به دایره موهر تنشها ، تنش برشی که برابربا تحت زاویه 45 درجه ماکزیمم است . به همین خلطر آرماتورهای تقویتی را تحت زاویه 45 درجه بهم وصل می کنند .

قالب بندی مربوط به تیرها پس از بستن آرماتورهای مربوط به آن همزمان با سقف اننجام می گیرد و در زیر همزمان با سقف تیرچه بلوک شرح داده خواهد شد .

اجرای تیرچه، تیر فرعی، بلوک چینی

سقف تیرچه بلوک شامل تیرچه و بلوک است که تیرچه کار تیر فرعی و بلوک بعنوان قالب برای بتن ریزی و عایق صوتی عمل می کند و به دلیل فضاهای خالی داخل آن موجب سبک شدن سقف می گردد . بطوری که در عمل به سقف تیرچه بلوک سقف سبک هم می گویند .

فن سقف سازی با استفاده از تیرچه بلوک،ترکیبی است از دو روش بتن پیش ساخته و بتن درجا،که در آن مزایای پیش ساختگی مثل سرعت ساخت،هزینه کم قالب بندی و آرماتوربندی ،کیفیت خوب بتن ساخته شده در کارخانه با جنبه های مثبت بتن ریزی در محل،بویژه عدم نیاز به جرثقیل به خوبی تلفیق شده است.علاوه بر مزایای بالا مصرف کمتر فولاد در این نوع سقف ها در مقایسه با سقف های طاق ضربی-تیرآهن از دلایل عمده توسعه چشمگیر کاربرد آن در سال های اخیر در ایران است. سقف تیرچه بلوک با وجود مصرف کمتر فولاد،از لحاظ یکپارچگی و مقاومت در مقابل نیروهای ناشی از زلزله برتری قابل ملاحظه ای نسبت به سقف طاق ضربی-تیرآهن دارد.

سقف تیرچه بلوک از انواع سقف های با پشتبند است که با استفاده توام از دو روش پیش ساختگی و بتن ریزی،در محل ساخته می شود.در این روش قالب بندی به کلی حذف وفقط به نصب چند ردیف شمع اکتفا می شود.ایستائی لازم برای تحمل بارهای زمان اجرا. توسط شبکه های پیش ساخته آرماتور ویا تیرچه های پیش تنیده تامین می شود.شکل پاشنه بتنی تیرچه طوری است که تکیه گاه کافی و مناسبی را برای نصب بلوک ها فراهم می کند.تیرچه ها در دو نوع خرپایی و پیش تنیده تولید می شوند.در کارگاه پس از قرار دادن آنها در فواصل معین و شمع بندی زیر تیرچه ها بلوکها بین تیرچه های مجاور قرار داده می شوند و سپس آرماتورهای حرارتی نصب و بتن ریزی انجام می شود.بطوریکه حداقل ضخامت بتن روی بلوک ها از 5 سانت یا 12/1 فاصله محور به محور تیرچه هاکمتر نباشد.سرعت اجرای این نوع سقف ها نسبتا زیاد است و هزینه های مربوط به قالب بندی،بتن ریزی و کارهای وقت گیر کارگاهی به حداقل ممکن تقلیل می یابد.

مراحل اجرای سقف تیرچه بلوک به شرح زیر است:

1- حمل و انبار کردن مصالح تشکیل دهنده سقف

2- نصب تیرچه ها

3- نصب تکیه گاه موقت(شمع بندی)

4- نصب بلوک ها

5- آرماتوربندی

6- تکمیل قالب بندی

7- ازدید سقف و آماده سازی آن برای بتن ریزی

8- ساخت بتن

9- انتقال بتن

10- بتن ریزی و متراکم کردن آن

11-پرداخت سطح بتن

12-عمل آوری بتن

13- بازکردن قالب ها و جمع آوری تکیه گاهی موقت

در اجرا ممکن است که فواصل دهانه ها به گونه ای باشد که 2 تا از تیرچه ها فواصل کمتر از 50 سانت را بگیرند.

انواع بلوک :

-بلوک سفالی

-بلوک سیمانی

بلوکهای سفالی در کارخانه تولید میشود و جهت اجرا به محل حمل می شوند و بلوکهای سیمانی در کارگاههای محلی اجرا می شوند و نسبت به بلوکهای سفالی ارزانتر تمام می شوند و چون مقاومت بلوک در سقف در نظر اساسی قرار نمی گیرد هیچ اولویتی برای بلوکهای سفالی نسبت به بلوکهای سیمانی نمی تواند قائل شد و به همین خاطراست که برای پروژه های معمولی از بل.کهای بتنی استفاده می شود .

تیرچه های سقف معمولاً در کارگاههای محلی تولید می شوند و با توجه به محاسبات مربوط به تیرچه ها و دتایلهای مخصوص سقف تیرچه بلوک شماره میلگردهای پائینی و بالای تیرچه مشخص شده است که باتوجه به طول تیرچه منظور شده اند .

شماره میلگردهای پائینی بطور معمول 14و16 و ... و شماره میلگرد بالایی که مونتاژ نامیده می شود کمتر از میلگردهای پائینی است که بعنوان میلگرد حرارتی هم عمل می کند .

نصب تیرچه ها:

قبل از نصب تیرچه ها باید اختلاف سطح سقف های ساختمان و همچنین محل طره ها و تیغه بندی روی سقف و بازشو ها و نیز محل عبور لوله های بخاری و غیره بر اساس نقشه های اجرایی به دقت مورد بازرسی و کنترل قرار گیرند.تا ضمن تصحیح اشتباهات احتمالی مربوط به تراز تکیه گاه ها و غیره اقدامات اجرایی در حین نصب تیرچه ها و یا قبل از آن صورت گیرد.همچنین قبل از نصب هر تیرچه روی تکیه گاه مربوط باید سلامت آن تیرچه از نظر ظاهری مورد بازدید مجدد قرار گیرد،تا تیرچه های معیوب کنار گذاشته شده و قبل از اصلاح مصرف نشوند.در صورتیکه طول تیرچه ها بزرگتر از اندازه لازم باشد برش پاشنه بتن تیرچه باید بوسیله قلم تیز و یا با دستگاه فرز انجام شود و از ایراد ضربه با چکش برای شکستن بتن پاشنه باید خودداری شود. طول اضافی میله گرد ها نیز با قیچی،دستگاه برش آهنی و یا بادستگاه جوشکاری بریده می شود.تیرچه های خرپایی و پیش تنیده باید به دقت در فواصل مساوی و در امتداد تعیین شده روی دیوار باربر یا تیرآهن یا قالب تیر بتنی قرار داده شوند.حداقل طول اتکای پاشنه بتنی تیرچه های خرپایی روی دیوارهای باربر 5 سانت و در مورد تیرچه های پیش تنیده 5/2 سانت است.اگر حداقل طول اتکا برای نصب تیرچه ها تامین نشده باشد،باید اجرای شمع بندی و قالب بندی مناسب تکیه گاه لازم را برای نصب تیرچه ها فراهم کرد.البته فولاد کشش تیرچه ها باید دست کم به اندازه 12 سانت به داخل تکیه گاه ادامه داشته باشد. در غیر اینصورت میله گرد اتصال با سطح مقطع معادل میله گردهای کششی و با طول پوشش کافی در انتهای تیرچه نصب می شود.در مورد تیرچه های فلزی فولاد تیرچه تا جان تیرآهن ادامه می یابد.با اجرای قالب بندی مناسب تکیه گاه لازم برای نصب تیرچه ها و بتن ریزی کلاف لبه تیرآهن فراهم میشود.تنظیم فواصل تیرچه ها از هم با نصب 2 بلوک انتهایی در دو سر تیرچه انجام می شود و باید دقت شود تا بلوک های انتهایی روی تکیه گاه قرار نگیرند.توصیه میشود برای بلوک های مجاور تیرها و کلاف های بتنی از بلوک های ته بسته که به همین منظورتولید می شوند استفاده شود تا هنگام بتن ریزی از پر شدن قسمت های خالی بلوک که موجب مصرف بیهوده بتن و سنگین شدن وزن سقف می شود جلوگیری گردد.

نصب تکیه گاههای موقت:

نصب تکیه گاههای موقت بلافاصله بعد از نصب تیرچه ها صورت می گیرد.فاصله چهار تراش ها و شمع های متوالی از هم به استقامت تیرچه ها و چهار تراشها بستگی دارد و معمولا فاصله چهار تراش ها از هم در مورد تیرچه های خرپایی دهانه به حدود 2/1 متر و در مورد تیرچه های پیش تنیده حدود 3 متر است .هنگام شمع بندی خیز مناسبی برابر 300/1 دهانه به طرف بالا برای تیرچه ها در نظر گرفته میشود تا پس از بارگزاری خیز در نظر گرفته شده،حذف و سقف مسطح گردد.در صورتی که شمع ها روی زمین تکیه داشته باشند باید مطمئن بود که زمین زیر شمع به علت دستی بودن خاک با جذب رطوبت بعدی نشست نکند.بطور کلی در صورت سست بودن زمین باید با افزایش سطح تکیه گاه شمع ها و جلوگیری از نمناک شدن زمین از نشست جلوگیری نمود. چنانکه تکیه گاه شمع ها سقف طبقه زیرین باشد باید وزن شمع بندی و سقف مورد احداث به مترله سربار سقف زیرین در نظر گرفته شده و با توجه به عمر بتن سقف زیرین تقویت لازم برای آن پیش بینی شود.در غیر اینصورت احتمالا سقف زیرین تحمل سربار وارده را نمیکند و این امر باعث آسیب دیدن آن خواهد شد.

پس از اجرای تیر ها میبایست تیرچه ها را که مطابق با نقشه اجرایی قبلا ساخته شده اند را در فواصل محاسبه شده قرار داد.

می دانیم که اصولا به علت افزایش لنگر حاصل از بار تیرچه ها در دهانه های بزرگتر باید تیرچه گزاری ها در راستای تیر بزرگتر انجام گیرد، یعنی انتهای تیرچه ها روی تیر کوچکتر بیفتد تا باری که تیرچه به تیر انتقال میدهد در رابطه خمش تیر کمترین لنگر را ایجاد نماید.

اجرای تیر فرعی

برای اجرای تیر فرعی یا به اصطلاح مهندسی تای بیم ها در سقف میبایست یک قالب چوبی در فواصل میانی دهانه ها و در راستای عمود بر تیرچه ها قرار دادو میلگرد های تقویتی تیر فرعی را در آن قسمت سقف عبور داد.

بلوک چینی سقف

در اجرای سقف پس از تیرچه گزاری نوبت به بلوک چینی میباشد تا در فواصل مشخص شده بین تیرچه ها قرار داده شوند.

در این مرحله میبایست مکان داکت پیشبینی شده در نقشه معماری نیز لحاظ گردد.

بعد از جاگزاری بلوک ها نوبت به عبور دادن آرماتورهای حرارتی میرسد.تا مطابق با نقشه اجرائی در دهانه ها مش گزاری شود.آرماتور های حرارتی بر خلاف آرماتورهای اصلی از نوع ساده می باشند.

نصب بلوک ها

بعد از اجرا شمع بندی زیر تیرچه ها و قالب بندی کلاف ها و باز شوها نصب بلوک ها آغاز می شود.هنگام نصب باید کمال مراقبت به عمل آید تا بلوک های انتهایی در روی تکیه گاهها قرار نگیرند و فاصله آنها از قسمت های انتهایی و کناری بر اساس جزئیات مندرج در کتابهای راهنما باشد.

در محل هایی که حفره های بلوک در مجاورت بتن در جای تیرها و کلاف ها قرار می گیرد،از بلوک های بسته استفاده می شود.برای جلوگیری از ورود بتن در جا به داخل بلوک می توان از قظعات بتنی پیش ساخته به ضخامت 2 سانت و به ابعاد مقطع بلوک استفاده کرد و آنها را همزمان با نصب بلوک هادر محل های مربوطه نصب کرد.استفاده از بلوک های با ارتفاع کم برای قالب بندب کلاف میانی موجب صرفه جویی بیشتر در هزینه اجرائی قالب بندی می شود.

آرماتوربندی سقف ها

آرماتوربندی سقف تیرچه بلوک بعد از نصب بلوک ها انجام میشود.بدیهی است که آرماتوربندی تیرهای بتنی و کلاف های روی دیوارهای باربر قبل از نصب تیرچه ها باید اجرا شده باشد.

آرماتوربندی سقف تیرچه بلوک شامل کلاف های میانی و تکیه گاهی،میله گرد منفی،میله گرد افت و حرارت،آرماتور محل بازشو ها و طره ها است.

تکمیل قالب بندی

بعد از تکمیل کارهای مربوط به نصب بلوک ها و اجرای آرماتوربندی محلهای باقی مانده سقف قالب بندی می شوند که شامل قالب بندی قائم در سقف ها و در بازشوها و حدفاصل تکیه گاه از سقف مورد اجراست.برای قالب بندی از قالب چوبی و فلزی استفاده می شود که با اجرای پشت بند ها و پایه ها و اتصالات کافی در جای خود محکم می شوند تا قادر به تحمل نیروهای ناشی از وزن،ضربه و لرزشهای ناشی از بتن ریزی و متراکم کردن بتن باشند و در مرحله بتن ریزی تغییر شکل ندهند.وجوددرز در قالب،موجب خروج دوغاب سیمان از وسط درز ها و کرمو شدن بتن و در نتیجه کاهش مقاومت آن می شود.قبل از قالب بندی،سطوح قالب که در تماس با بتن قرار خواهند گرفت باید بطور مناسبی روغن مالی شوند تا قالب برداری بطور ساده و بدون ایجاد ضربه میسر باشد..در مواقع اضطراری با مرطوب کردن قالب های چوبی میتوان از چسبیدن بتن به آن جلوگیری کرد،ولی این عمل موجب تسریع استهلاک تخته ها می شود.بعد از تکمیل قالب بندی از مالیدن روغن روی قالب های نصب شده باید اکیدا خودداری شود،زیرا با این عمل آرماتورهای نصب شده آغشته به روغن می شوند و چسبندگی بین فلاد و بتن از بین می رود.

عرض قالبها از عرض تیر بیشتر است و در قسمتهایی که قرار است تیرچه ها به تیرها متصل شوند تخته هایی به عرض حدود 10 - 5 سانتی متر بر حسب ضخامت تیر قرار می دهند تا تیرچه ها هنگام اتصال به تیر روی میلگردهای طولی قرار نگیرند و بر آنها بار منفرد وارد نکنند . دور از اینکه در فاصله بین تیرها قرارگرفتند توسط بلوک فاصله دوطرف تیرچه تنظیم می گردد و بعد از آن شمع بندی زیر تیرچه شروع می شو دکه یطور متوسط از هر 15 - 1 متر ، یک ردیف شمع برای تیرچه های سقف در نظر گرفته می شود .

انواع شمع :

شمع فلزی

شمع چوبی

شمعهای فلزی دارای پیچهایی هستند که برای نگه داشتن تخته هایی که زیر تیرچه ها قرار می گیرند . در قسمت فوقانی دارای یک صفحه گیر دار هستند که به این تخته ها در اصطلاح بنایی کش می گویند . بعد از اینکه کش ها را روی شمعها قرار می دهند توسط پیچهایی که در وسط شمع شمع فلزی قرار دارد ، کش ها را به تیرچه ها اتصال داده و به تیرچه ها یک خیز منفی اعمال می کنند تا بعد از بتن ریزی سطح زیرسقف دارای خیز به طرف پائین نباشد .

کنترل قالب

بلافاصله قبل از بتن ریزی، دستگاه نظارت محل بتن ریزی را کنترل می نماید. کلیه مواد خارجی از قبیل آب، خاک، ماسه، برف، یخ، چربی، روغن، تکه چوب و میخ باید از محل بتن ریزی جمع آوری شده باشد. قالبهای چوبی باید قبل از بتن ریزی مرطوب شوند تا آب بتن تازه را جذب ننمایند.

کنترل و آماده سازی سقف برای بتن ریزی

باید قبل از اجرای بتن ریزی کل سقف از نظر ابعاد،محل بازشو ها،سقف کاذب و مجاری داخل بتن مورد ملاحظه دقیق قرار گرفته و با نقشه های اجرایی و معماری مطابقت داده شوند.کنترل آرماتوربندی از نظر ابعاد،قطر،طول چگونگی اتصالات و پوشش آرماتورها و فاصله آنها از هم و از قالب،از مواردی هستند که در این مرحله مورد کنترل قرار می گیرند.همچنین کنترل یکنواختی سقف،چگونگی اتصال تیرچه ها به تکیه گاهها و استحکام شمع ها و قالب بندی از دیگر موارد مهم این مرحله هستند.بعد از بازدید سقف نواقص موجود رفع می شوند و قبل از بتن ریزی سطح کار بوسیله آب کاملا شستشو می شود تا گردو خاک احتمالی روی آن پاک شود و بلوک ها از آب سیراب شوند.در محل هایی که بتن جدید به بتن قدیم متصل می شود سطح بتن موجود با ابزار مناسب مانند برس سیمی و ... از ملات سیمان پاک می شود،بطوریکه دانه های درشت شن کاملا نمایان شوند.سپس سطح محل اتصال، بخوبی با آب شستشو می شود.سطح محل اتصال باید قبل از ریختن بتن جدید تا مرحله اشباع مرطوب گردد.ولی ابتدا باید توجه کرد که از جمع شدن آب روی محل اتصال جلوگیری شود.در اینصورت اتصال بتن موجود با بتن مرحله بعدی بطور مناسب تامین خواهد شد.

بتن ریزی

بعد از آنکه قالب بندی و شمع بندی پایان گرفت فاصله بین تیرچه را با بلوک پر کرده و شروع به بستن میلگردهای حرارتی می کنند که فاصله میلگردهای حراراتی در طول ( به موازات ) تیرچه ها از هم 50 سانتی متر و در عرض ( عمود بر ) تیرچه ها 25 سانتی متر است و علت فاصله زیاد میلگردهای حرارتی موازی تیرچه ها این است که میلگردهای بالای تیرچه ها بعنوان میلگرد حرارتی عمل می کنند . پس از آن که آرماتوربندی ها تمام شد نوبت به بتن ریزی می رسد که اصولاً باید یکپارچه انجام گیرد ، ولی در عمل پائین آوردن هزینه و یا نبود کارگاه بتن از بتونر برای ساختن بتن استفاده می کنن دکه به علت سرعت پائین آن و اینکه اکثراً دانه بندی هاب صورت تخمینی و آنچنان در قبل عنوان صورت می پذیرد یعنی 35 بیل شن ،40 بیل ماسه و یک کیسه سیمان و دو سطل آب و کیفیت بتن حداقل از لحاظ دانه بندی سیار نامناسب می شود و نسبت آب به سیمان در آن رعایت نمی شود .

پس از مرطوب کردن روی بلوک ها و قالب ها (به نحوی که آب روی آنها جمع نشده باشد) بتن ریزی از دورترین نقطه مورد دسترسی شروع شده و در لایه های افقی در محل خود ریخته می شود.ارتفاع سقوط بتن از لوله پمپ نباید از 5/1 متر بیشتر باشد و از توده شدن بتن در یک محل باید جلوگیری شود.ریختن بتن بطور مورب، موجب بهم خوردن یکنواختی مخلوط بتن می شود.ولی بتن ریزی بطور قائم علاوه بر جلوگیری از بهم خوردن یکنواختی بتن موجب اختلاط مجدد آن نیز می شود.تخلیه سریع بتن نتایج نامطلوبی رابه همراه خواهد داشت،مانند تولید ضربه روی قالب،توده شدن بتن در یک جا و به هم خوردن یکنواختی مخلوط.

خشک کردن محل کار

قبل از شروع عملیات بتن ریزی باید آب موجود با روشهای مورد تأیید دستگاه نظارت نظیر پمپاژ یا انحراف مسیر، به خارج از محل کار هدایت شود، به طوری که محل کار خشک بوده و این وضعیت تا ختم عملیات ب تنریزی و سخت شدن بتن ادامه داشته باشد. حفظ وضعیت فوق و رعایت تدابیر احتیاطی تا زمانی که دستگاه نظارت مصلحت بداند، ادامه می یابد.

آماده نمودن بستر خاکی

با توجه به رقومهای تعیین شده در نقشه های اجرایی یا دستورات دستگاه نظارت باید تا رسیدن به بستر مناسب مصالح نامرغوب و سست از محل کار خارج شده و تا تراز موردنظر، مصالح مناسب جانشین آن شود. کف پی باید محکم کوبیده و رگلاژ شود. در مواردی که بتن ریزی در مجاورت دیوارهای خاکی و بدون قالب بندی انجام می شود، باید علاوه بر رعایت اصول ایمنی و ممانعت از ریزش احتمالی، با استفاده از روکش نایلونی و مرطوب کردن بدنه پی از ریزش خاک و آلوده شدن بتن جلوگیری به عمل آید. بستر خاکی شالوده تمامی سازه ها باید قبل از بتن ریزی با یک قشر نظافت (رده C10) به ضخامت حداقل 10 سانتیمتر پوشیده شود. بتن ریزی شالوده باید بعد از گیرش بتن نظافتی صورت گیرد.

آماده نمودن سطوح بتن قدیم

برای تأمین پیوستگی لازم بین بتن قدیم (بتن سخت شده) و جدید، سطح بتن قدیم باید کاملاً تمیز و عاری از مواد زاید بوده و به اندازه کافی زبر شود. به طوری که دانه های شن در سطح بتن نمایان گردند. پس از مرحله تمیز کردن، به منظور آماده نمودن سطح بتن برای بتن ریزی جدید، باید سطح بتن قدیم به مدت یک روز تا حد اشباع مرطوب نگاه داشته شود. آماده نمودن سطح بتن قدیم به طریق زیر انجام می شود.

الف: برداشت سطحی رویه بتن قدیم از طریق پاشیدن ماسهبا دانه بندی معین، تحت فشار و با سرعت انجام م یشود. پس از آن سطح کار باید با آب تمیز و تحت فشار شسته شود. در صورت لزوم می توان از روش یاد شده برای آماده کردن سطح مقطع بتن در محل قطع بتن ریزیها نیز استفاده نمود.

ب: برداشت لایه سست سطحی بتن قدیم ممکن است با آب و هوای تحت فشار انجام شود. این عمل تا نمایان شدن شن در سطح بتن ادامه می یابد. در صورتی که وقفه ای بین بتن ریزی قدیم و جدید به وجود آید، باید با نظر دستگاه نظارت، تا بتن ریزی بعدی، سطح کار با 5 سانتیمتر ماسه مرطوب محافظت شود.

پ: روشهای دیگری نظیر مضرس کردن سطح کار با اسید و نظایر آن، باید قبلاً به تصویب دستگاه نظارت رسیده

باشد.

آرماتوربندی و جاگذاری قطعات مدفون

قبل از بتن ریزی باید میلگردها، میل مهارها، لوله ها و سایر ادواتی که در بتن باقی می ماند، بر اساس نقشه های اجرایی و یا دستورات دستگاه نظارت به طور اطمینان بخشی محکم، جاسازی و بسته بندی شوند. این ادوات باید تمیز و عاری از هر نوع مواد آلوده نظیر چربی، خاک، گل، ملات و بتن خشک شده باشند. محل میلگردها و سایر اقلام مدفون در بتن باید قبل از بتن ریزی کاملاً کنترل و به تأیید دستگاه نظارت رسیده باشد.

ریختن بتن و انتقال آن به قالب

پس از اینکه بتن با روش مناسب و مورد تأیید به پای کار حمل شد، انتقال بتن به محل نهایی شروع می شود. قبل از بتن ریزی باید با توجه به نوع سازه بهترین روش انتقال بتن به قالب انتخاب گردد، به نحوی که در کیفیت و خصوصیات اصلی بتن تغییری حاصل نشود. با توجه به نوع و حجم عملیات، روشهای زیر برای انتقال بتن توصیه می شود.

استفاده از باکت یا جام

معمول ترین روش در بتن ریزیهای حجیم با فاصله حمل کوتاه، استفاده از باکت یا جام است. بسته به حجم عملیات و زمان بتن ریزی، حجم جام قابل تغییر می باشد. دریچه تخلیه باکت در کف، تعبیه شده و جام باید دارای تعداد بازشو کافی باشد. اندازه دهانه بازشو نباید از طول باکت و 5 برابر قطر بزرگترین دانه کمتر باشد. شیب جدار باکت در محل تخلیه نباید از 60 درجه کمتر باشد، تخلیه بتن به باکت باید به طور قائم و از مرکز آن باشد. چنانچه بتن داخل باکت، مستقیماً و یا توسط ناوه شیبدار درون قالب تخلیه می شود، باید در انتهای نقطه تخلیه و در ارتفاع حداقل 60 سانتیمتر، بتن توسط محفظه هدایت به محل نهایی ریخته شود.

ناوه شیبدار

برای انتقال بتن از بالا به پایین از ناوه شیبدار استفاده می شود. ناوه باید دارای سطح مقطع نی مدایره باشد. ناوه معمولاً از فلز ساخته می شود. در غیر این صورت باید دارای روکش فلزی کاملاً آب بند باشد. ظرفیت ناوه باید چنان باشد که بتن از اطراف آن سرریز ننماید. شیب ناوه باید ثابت باشد تا بتن با اسلامپ مورد نظر بدون جداشدگی به راحتی تخلیه شود.

در انتهای محل تخلیه و برای جلوگیری از جدا شدن مواد از یکدیگر، باید بتن توسط قیف هادی به محل نهایی هدایت شود.

لوله تخلیه

برای تخلیه بتن از ارتفاع زیاد به صورت قائم، استفاده از لوله تخلیه توصیه می شود. قطر این لوله در دو سه متر اول باید حداقل 8 برابر قطر بزرگترین سنگدانه باشد، در قسمت تحتانی می توان قطر خروجی را تا 6 برابر قطر بزرگترین دانه اختیار نمود. این لوله باید توسط وادارهای ثابت، نصب و بتن به صورت قائم از آن تخلیه شود. برای جذب انرژی پتانسیل بتن تخلیه شده، باید در قسمت تحتانی محل تخلیه یک بستر مناسب با امکان تخلیه بتن از کنار لوله در نظر گرفته شود. اسلامپ بتن در این روش 5/7 تا 15 سانتیمتر بوده و ارتفاع تخلیه با توجه به کیفیت بتن توسط دستگاه نظارت تعیین خواهد شد. در صورتی که فاصله قائم تخلیه زیاد باشد، در کارهای بزرگ تأمین خط ارتباط تلفنی در ابتدا و انتهای لوله تخلیه اجباری است.

تسمه نقاله